外観検査を始める前に

目視による外観検査は、人間に依存する割合が高く、ヒューマンエラーや検査員によるばらつきが発生しやすい工程です。それらを防ぐためには、良品と不良品の境界線を明確に決めておくことが大切です。こちらでは、検査方法や検査基準、ワークや環境に合わせた検査方法の選び方などをご紹介します。

検査基準について

検査全般に言えることですが、事前に検査基準を明確にしておくことが大切です。特に外観検査のような目視検査は、寸法検査のように数値化が難しく、判断基準が曖昧になりやすいので注意が必要です。また検査員が複数いる場合は、すべての検査員に正確に伝わることが重要です。そこで仕様書・検査基準書のような文字と写真ではなく、合否の判定基準を目で見てわかるようにする「限度見本」、傷や異物などの合否判定を明確化する「ドットゲージ」などのツールを利用します。

限度見本

外観検査をはじめとした官能試験では、数値のような明確な基準がなく、合否の判定基準がわかりにくいため、製造した部品・製品と比較するために限度見本を用意します。また、限度見本は適切な管理と定期的な更新を行う必要があります。

不良見本

限度見本の中でも不合格品の条件を示すものを「不良見本」と呼びます。外観検査では、大きな変化はとらえやすいですが、小さな変化には気づきにくいという問題点があります。そこであらかじめ見逃しやすい不良を「不良見本」で“見える化”しておきましょう。

標準見本

標準見本は、品質の標準を示すものです。標準見本は、あくまで部品・製品の標準的な品質を伝えるもので、「どこまでを良品にするか」という良否の限度がわかりません。その疑問に答えるツールが「限度見本」「不良見本」です。

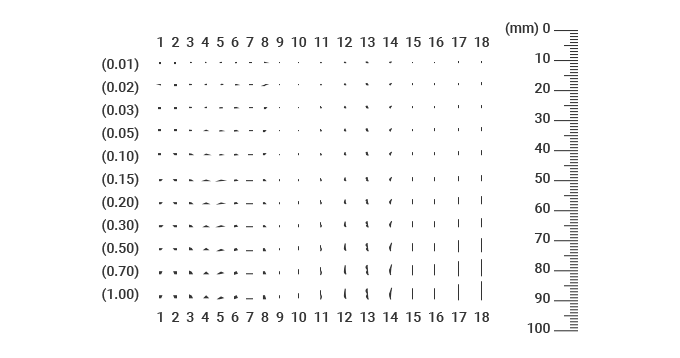

ドットゲージ

ドットゲージは、異物や傷などの形状をさまざまな面積で表示した基準ゲージです。透明なシートに印刷されているので、判定に迷ったときにワークに直接のせて確認することができます。異物や傷などを直接比較でき、ノギスなどでの計測に比べて個人差も生まれにくいので現場で使いやすいツールです。

- 【MEMO】 検査環境〜作業台や作業室の明るさについて〜

-

人間の目は、明るさや背景によって見え方が変わることをご存知ですか? そこで検査基準に加えて、正確に目視検査できる環境を整えることも大切です。複数の検査員で作業を行う、または複数の検査室で作業を行う場合、すべての検査員が一定の環境でなければ正確な外観検査は実施できません。例えば、検査台や検査室の照度や色温度は、「JIS Z9110 照明基準総則」で規定されています。以下は、「JIS Z9110 照明基準総則」より抜粋した照度の基準です。

基本的な照度要件 工場 領域、作業、または活動の種類 照度[lx] 精密機械,電子部品の製造,印刷工場での極めて細かい視作業,例えば,組立 a,検査 a,試験 a,選別 a 1500 繊維工場での選別,検査,印刷工場での植字,校正,化学工場での分析などの細かい視作業,例えば,組立 b,検査 b,試験 b,選別 b 750 一般の製造工場などでの普通の視作業,例えば,組立 c,検査 c,試験 c,選別 c,包装 a 500 粗な視作業で限定された作業,例えば,包装 b,荷造 a 200 ごく粗な視作業で限定された作業,例えば,包装 c,荷造 b・c 100 設計,製図 750 制御室などの計器盤および制御盤などの監視 500 倉庫内の事務 300 荷積み,荷降ろし,荷の移動など 150 JIS Z9110 照明基準総則より一部抜粋

ワーク・環境にあわせた検査方法について

外観検査では、対象となるワークや環境を考慮し、品質向上、コスト削減、生産効率アップの観点から最適な方法を選択する必要があります。こちらでは、外観検査を実施するうえで確認すべきポイントをいくつかご紹介します。

全数検査と抜取検査

生産したすべての部品または製品を検査する方法を「全数検査」、検査ロットから定められた方法で部品や製品を抜き取って検査する方法を「抜取検査」と言います。全数検査は、文字通り生産したすべてのワークを検査するので、その部品・製品の品質は完全に保証されます。しかし、例えばネジやボルトのような安価で数の多い部品などで全数検査を行うと時間とコストが見合わないことも多く、検査量が増えることでヒューマンエラーによる不良流出の可能性も高まります。

対する抜取検査は、検査ロットから任意のサンプルを抜き取り、検査基準を満たしている場合はロットすべてを合格とする検査方法です。サンプルのみを検査するので、すべての部品・製品の品質を保証できません。すでに製品品質が安定しており、不良品発生率が低く、良品であることのチェックとして実施することが大前提となります。

インライン検査とオフライン検査

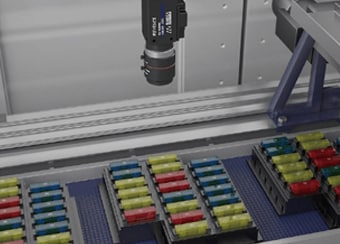

インライン検査とは、生産ライン上で検査を行う方式です。生産ラインを止めることなく検査を行えるので効率的ですが、外観検査に時間がかかる場合はラインの速度を遅くする必要があります。近年では、生産性を高めるためにセンサをライン上に取り付けて自動化するケースが増えています。

オフライン検査とは、生産ラインからワークを下ろして検査を行う方式です。生産ラインの流れから独立した検査工程になるので確認項目が多くても対応できますが、量産品の全数検査となると時間・手間・人手がかかります。

目視検査と自動検査

外観検査の方法には、人間の目による「目視検査」とセンサや画像処理システムを活用した「自動検査」があります。例えば、インラインでの全数検査を目視で行うとなると限界があります。そこで量産品で全数検査をする場合は、自動検査を採用するケースが増えています。

検査方法の選定ポイント

上記は一例ですが、部品・製品の単価や数量、求められる品質、納期などを考慮して検査方法を選択することが大切です。例えば、ボルトやナットのような安価で大量生産する製品を目視または顕微鏡で全数検査をしていては、非効率的ですし生産コストが跳ね上がってしまいます。次のページからは外観検査の方法について詳しく解説します。