ベアリング/ナット/ワッシャの汚れや傷

ネジ/ボルトとセットで使用する「ナット」「ワッシャ(座金)」、回転するものを支える「ベアリング(軸受)」。部品を連結するために必要不可欠なナットやワッシャ、そして回転部分の摩擦を減らしてスムーズな動きを実現するベアリングは、業界を問わず幅広く利用されている部品です。こちらでは、ナット・ワッシャ・ベアリングの基本情報に加え、よく発生する不良の種類や発生要因、一般的な検査方法と最新の画像処理システムを使った外観検査事例をご紹介します。

製造の概要・基本

ナットについて

ナットには、一般的な「六角ナット」をはじめ、「袋ナット」「蝶ナット」「フランジナット」などの種類があります。共通していることは、部品を固定するためにネジ・ボルト類とセットで使用することです。こちらでは、ナットの基本的な種類と製造方法を解説します。

ナットの種類

- 六角ナット

-

最も一般的なナットで小さなものは精密機器、大きなものは船や橋など、さまざまな場所で使用されています。1種・2種・3種などに分けられ、規格によって寸法が規定されています。一般的な六角ナットは1種を指します。

- 袋ナット

-

片面が貫通していないタイプのナットです。別名「化粧ナット」とも呼ばれ、ネジ部分が露出しないので人の目に触れやすい場所、また安全性が求められる場所などに使用されます。

- 蝶ナット

-

工具を使用せずに手で締めたり、緩めたりできるナットです。強く締め付けることには向いていませんが、工具が不要なので頻繁に取り外しする場所に最適です。

- フランジナット

-

下部につばの付いたナットで、この部分をフランジと呼びます。フランジがワッシャの役目を果たすので緩みづらく、ワッシャが不要になるので取り付けの作業効率も良好です。

ナットの製造工程

一般的な六角ナットの整形工程をご紹介します。まず材料となる線材を六角形に成形し、成形後に中心に下穴をあけ、ネジを切って形状をつくります。その後に熱処理や表面処理を行い完成となります。

-

コイル材 -

切断 -

六角形に加工 -

穴あけ加工 -

ネジ穴加工 -

熱処理 -

表面処理

ワッシャ(座金)について

ネジ・ボルト・ナットの座面積を大きくして、締結している部品にかかる面圧を小さくすることがワッシャ(平座金)の役割です。ネジ・ボルト・ナットだけでは面圧に負けて座面の陥没や緩みの原因になるので使用します。また、緩み留め効果をもたせたスプリングワッシャ(ばね座金)もあります。

ワッシャの種類

- ワッシャ(平座金)

-

一般的なワッシャで、日本語では「平座金」と呼びます。金属のほかゴムやシリコン、プラスチックなどの素材を使用する場合もあります。

- スプリングワッシャ(ばね座金)

-

ワッシャ(平座金)の一部を切断し、ねじれた形状をしたものをスプリングワッシャ(ばね座金)と呼びます。ねじれによって緩み止めや脱落防止などの効果があります。

ワッシャの製造工程

一般的なワッシャは、板材からプレス加工で製造します。一部では線材を冷間鍛造することで成形することもあります。成形後は必要に応じて熱処理・表面処理等を行います。

ベアリング(軸受)について

ベアリングは、回転する部品の軸を支える機械部品の総称で、日本語では「軸受」と呼びます。車輪や歯車、タービンなどの回転物を正しい位置で保持し、摩擦を軽減することで動力損失を防ぐ重要な部品です。形状によって「転がり軸受」「滑り軸受」の2種類に分けることができます。

ベアリングの種類

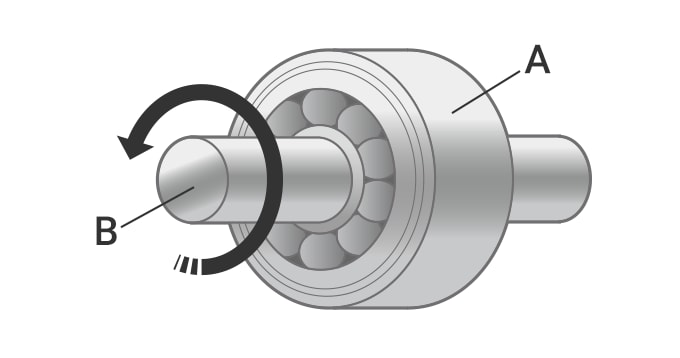

- 転がり軸受

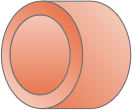

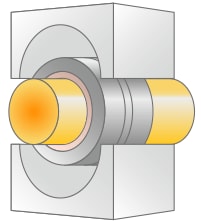

-

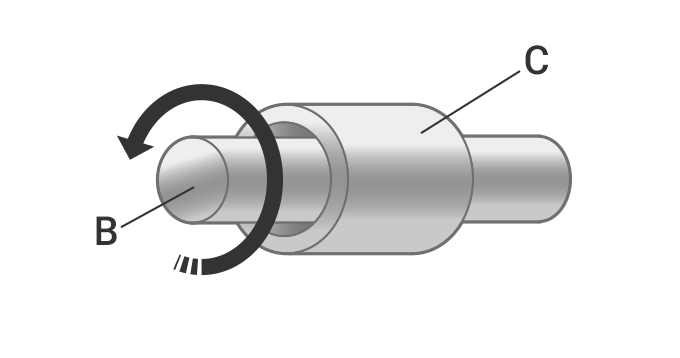

A:転がり軸受B:軸(鋼材) 転がり軸受は、内輪と外輪の間に「玉」「ころ」を入れ、玉・ころが転がることで摩擦を低減します。玉を使ったものを「玉軸受(ボールベアリング)」、ころを使ったものを「ころ軸受(ニードルベアリング)」と呼びます。

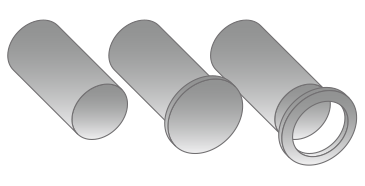

- 滑り軸受

-

B:軸(鋼材)C:滑り軸受 滑り軸受は、玉・ころなどがなく、軸受の面で直接軸を保持し、主に油膜で摩擦を軽減します。メタルや平軸受とも呼ばれ、構造が簡単なので小型化しやすく、振動に強いといった特徴があります。

ベアリングの製造工程

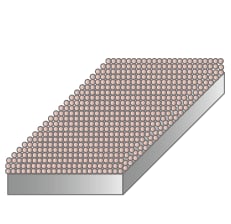

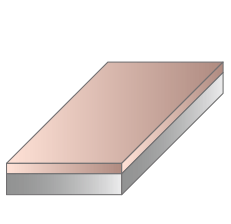

シンプルな滑り軸受の製造工程をご紹介します。すべり軸受は、一般的に鋳造と焼結の2通りの方法で製造されます。最も一般的な製造方法は、鋳造または板金曲げ加工などにより裏金を製作し、裏金に熱処理および機械加工を施します。その裏金に銅合金やホワイト合金などを焼き付けて仕上げます。焼結によって製造する場合は、板状の裏金に粉末の金属材料を焼き固め(焼結)、筒状に曲げ加工を施します。あくまで一般的な製造方法ですので、鍛造・焼結のどちらでも使用目的や用途によって機械加工や熱処理、表面処理を加えることがあります。

- 鋳造での製造工程

-

-

鋳造または

板金曲げ加工 -

熱処理 -

機械加工 -

合金焼き付け

-

- 焼結での製造工程

-

-

焼結 -

熱処理

-

よく起こる不良の種類と発生要因

ベアリング・ナット・ワッシャは、製造工程で発生した衝撃、ほこりやゴミの混入、水や薬品の影響により不良が発生することがあります。こちらでは、ベアリング・ナット・ワッシャの生産でよく起こる不良の種類と発生要因をまとめました。あくまで一般例ですので、このほかにもさまざまな不良が発生するケースがあります。

サビ・腐食

金属製のベアリング・ナット・ワッシャは、水などが侵入すると酸化してサビが発生することがあります。サビが発生すると強度が保てなくなるので、水の侵入はもちろん湿気などにも注意が必要です。また、薬品を使用する場合は、薬品によって腐食することもあります。

傷(線傷)

成形時の潤滑不足や金型への異物混入、搾り速度が速すぎるなどの問題で表面に線傷が発生することがあります。表面に発生した線傷は、耐久性や強度を低下させる原因になり、ナットやワッシャの破断につながることもあります。また、ベアリングは、傷によって油膜が保持できず、焼付きなどを引き起こす要因にもなります。

凹み・打痕

プレス時にゴミなどが混入すると凹みの原因になります。また、搬送時の接触、運搬時の振動、治具へのセットミスなどで凹み・打痕などができてしまうこともあります。搬送用のパレットにスポンジを敷いたり、柔らかい素材で保護したりすることで未然に防ぐことができます。

異物・汚れ

加工時や搬送時などに異物が混入したり、汚れが付着したりすることがあります。異物や汚れの侵入経路はさまざまであり、付着する場所も広範囲にわたるので外観検査が欠かせません。

巣(空気孔)

成形時に空気を巻き込んだり、熱収縮したりすることで巣(空気孔)が生じます。巣(空気孔)は、強度や粘り強さに影響を及ぼします。

従来の検査方法

細かい傷(線傷)や小さな凹み・打痕、異物の混入、巣などは、角度によって見えなかったり、光沢のあるワーク・ヘアラインのような表面の場合は発見が困難でした。そこで微細欠陥は目視検査に頼っていましたが、目視では全数検査が困難で品質を完全に保証できません。また、人の目による外観検査は、見逃しや検査員によるばらつきという問題もありました。

最新画像処理システム検査事例

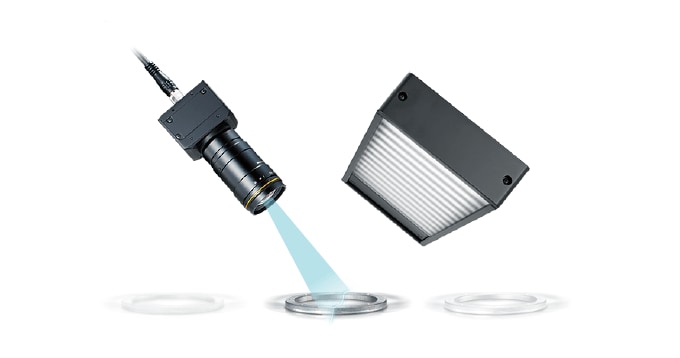

1回の撮影で同時に検査可能に

人の目では見えるのに画像検査では検出が困難な微細欠陥。しかし近年は、画像処理システム/画像センサの進化によって検出可能になっています。例えば、独自の撮像アルゴリズムを搭載することで精度を高めたキーエンスの画像処理システム「XG-Xシリーズ」は、専用照明とラインスキャンカメラを組み合わせた「LumiTraxTM正反射モード」で従来は目視検査でしか検出できなかった小さな傷や凹みも正確に検査可能です。 「LumiTraxTM正反射モード」は、1回の撮像で縞パターン発光を用いたさまざまな照明条件の複数画像を生成し、角度によって見え隠れするような微細欠陥をすべて検出します。これまでは難しかった線傷・異物・汚れ・巣など、複数の外観検査を自動化可能となりました。外観検査でお困りならお気軽にキーエンスまでご相談ください。

まとめ

このページでは、ベアリング(軸受)/ナット/ワッシャ(座金)の種類と製造工程について説明しました。また、それぞれに発生するトラブルと外観検査の方法についても紹介しました。それらをまとめると、以下の通りです。

- ベアリング/ナット/ワッシャの製造方法は異なるが、いずれも製造工程で発生する外観不良、異物混入などが不良となる。

- 光沢のあるワークや微細欠陥の判別は、目視検査に頼らざるを得ない。

- キーエンスの画像処理システムなら、光沢素材の小さな傷や凹みも安定した検査が可能。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。