ペットボトル飲料のシュリンク破れ、液量

飲料用ペットボトルは、透明で光沢があり、曲面が多いため画像処理システムでの不良検出が困難でした。しかし近年では、画像処理システムの進化により、外観検査の自動化が可能になっています。こちらでは、ペットボトル飲料のシュリンク破れや内容量(液量)確認などの検査について説明します。ペットボトル飲料の検査で覚えておきたい基礎知識、よく起こる不良の種類や発生原因、従来の検査方法と最新画像処理システムを活用した検査事例を紹介します。

製造の概要・基本

ペットボトルについて

ペットボトルは、ポリエステルの一種であるポリエチレンテレフタレートから作られています。原材料は、石油からつくられるポリエチレンテレフタレートという樹脂で、英語で「POLY ETHYLENE TEREPHTHALATE」なので、頭文字をとって「PET(ペット)ボトル」と呼んでいます。

飲料用ペットボトルは、用途によってさまざまな種類があります。例えばガス圧によるボトルの変形を抑えた「炭酸用ペットボトル」、高温充填によるボトルネックの変形を抑えた「耐熱用ペットボトル」、ホットドリンクに対応した「ホット対応ペットボトル」、それ以外の一般的なペットボトルなどに分類されます。

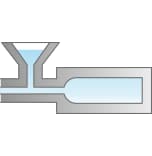

ペットボトルの成形方法について

ペットボトルは、一般的に「二軸延伸ブロー成形法」で製造されます。最初にポリエステル樹脂を溶かして圧力をかけ、金型に流し込みプリフォーム(ペットボトルの原型)をつくります。その後、プリフォームを約100℃まで加熱し、加熱したプリフォームを金型に挿入し、延伸ロッドでプリフォームを縦方向に伸ばします。最後に高圧の空気で横方向に膨らませ、冷却後に型から取り出せばペットボトルの完成です。

よく起こる不良の種類と発生要因

ペットボトルの製造工程でよく起こる不良の種類とその発生原因について説明します。ペットボトル製造全体の不良となると樹脂成形不良など多岐にわたるため、こちらではペットボトルのシュリンク破れ、液量検査を中心にした一般的な不良を紹介します。

ペットボトル内の異物混入

樹脂成形や内容物の充填などの工程でペットボトル内にゴミやチリ、金属片などが混入する恐れがあります。異物混入の経路はさまざまですので衛生管理の徹底が重要です。また飲料メーカーでは、消費者の安全を守るため、異物混入した製品が市場に出回らないように全数検査が欠かせません。しかし、目視による全数検査には限界があるので、専用検査装置や画像処理システムの活用が一般的です。

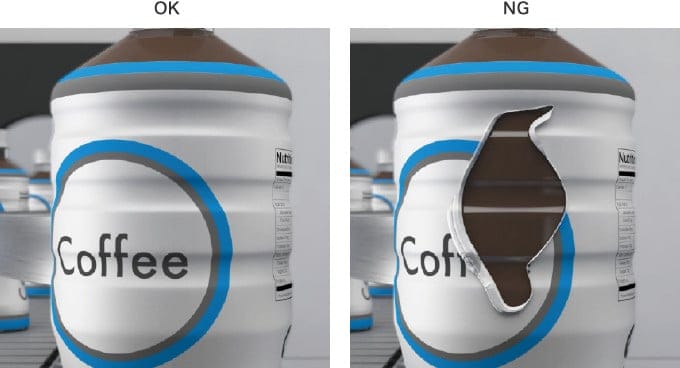

ラベルの破れ、シュリンク不良

シュリンクは「縮む」という意味で、シュリンクフィルムは熱で収縮するフィルムのことを指します。シュリンクフィルムを使った包装を「シュリンク包装」と言い、シュリンク包装を行う工程を「シュリンク」と呼びます。ペットボトルのラベルは、このシュリンク包装を活用しています。シュリンク不良としては、シュリンクの過程でゴミやホコリが噛み込んでしまったり、衝撃によってフィルムが破れたりなどが挙げられます。破れは目視検査でも発見しやすいですが、ピンホールのような小さな穴は見落とすこともあるので画像処理システムなどの活用が有効です。また、製造工程に静電気除去装置を設置することでゴミやホコリの噛み込みを防止できます。

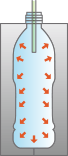

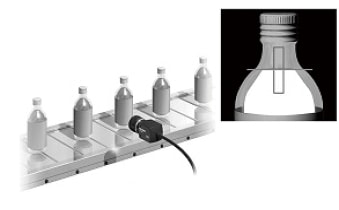

液面高さ、内容量確認

ペットボトルに充填された飲料の内容量が適正か確認するために液面高さ(液レベル)を検査します。液面高さ(液レベル)に問題がある場合は、充填トラブルなどが考えられますので速やかに生産ラインを確認する必要があります。液面高さ(液レベル)の検査方法は、X線式の専用検査機器などが一般的です。そのほか画像処理システムを活用した検査方法もあります。

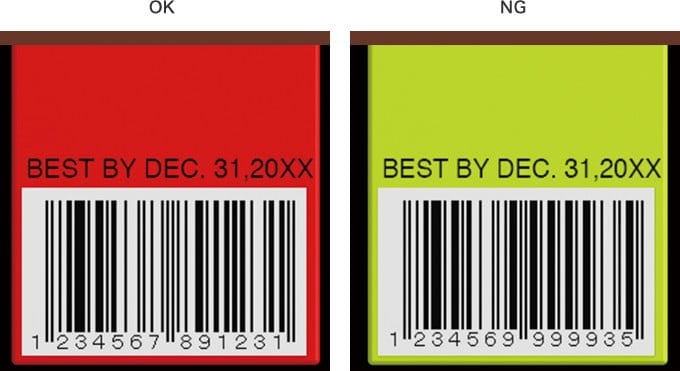

ラベルの印字ズレ、印字違い

シュリンクフィルムには、パッケージデザインのほか賞味期限などが印字されています。印字ズレ、印字違いなどは、印字機器の設定ミスといった人為的トラブルのほか、ボトルの位置ズレや機械の誤作動など、さまざまな要因が考えられますので、防止策としては画像処理システムによる全数検査が有効です。近年では、画像処理技術やOCR(文字認識)技術の発達により、高速ラインでも停止せずに文字の読み取りが可能です。

従来の検査方法

ペットボトルは透明で光沢があり、円筒状なので曲面が多く画像検査が困難でした。そこで目視検査が必須となりますが、600bpm(bottle per minute)や800bpm以上という高速充填システムになると人間の目にも限界があります。生産ラインが高速化しても検査工程に手間がかかり、生産効率を上げられないという状況になりかねません。そこで高速ラインに対応した専用検査装置・画像処理システムの需要が高まっています。

最新画像処理システム検査事例

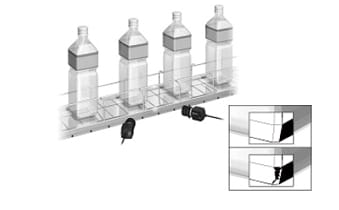

キーエンスの画像処理システム「XG-Xシリーズ」は、業界最多となる14コアを採用し、処理速度を飛躍的に高めたことで従来の画像処理システムでは難しかった飲料メーカーの高速ラインに対応しました。キーエンスの画像処理システム「XG-Xシリーズ」は、超高解像度2100万画素のカメラまで取り揃える「エリアカメラ」をはじめ、複数台のエリアカメラが必要だった広範囲の検査を1台で可能にした「ラインスキャンカメラ」、凹凸まで正確に検出できる「3次元画像処理システム」など多彩なラインナップで幅広い外観検査に対応します。

また、従来の画像処理システムでは、コントラストが少ないためペットボトルのつぶれなどの変化は判別が困難でした。しかし、「XG-Xシリーズ」であればインラインでつぶれなども全数検査可能です。「XG-Xシリーズ」は、複数台のカメラを接続できるので、1台で「ペットボトル内の異物混入」「ラベルの破れ、シュリンク不良」「液面高さ、内容量確認」「ラベルの印字ズレ、印字違い」などを同時に検査でき、作業効率の大幅アップに貢献します。

- 画像処理システムならインラインで複数の検査が可能

-

まとめ

このページでは、ペットボトルの製造工程や種類について説明しました。また、製造工程で発生するトラブルと外観検査の方法についても紹介しました。それらをまとめると、以下の通りです。

- ペットボトルは、透明で光沢があり、円筒状なので曲面が多く画像検査が困難。

- 生産ラインを高速化しても、目視検査では検査工程に時間がかかり生産効率を上げられない。

- キーエンスの画像システムなら、コントラストの少ないつぶれや印字・ラベルの不良もインラインで全数検査が可能。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。