【製造業】食品・薬品・化粧品

製造業の中でも食品・薬品・化粧品に絞って実際の活用事例を紹介します。食品・薬品・化粧品の各工程における課題、ハンディターミナルを導入するメリットを事例を交えて解説します。

- 食品・薬品・化粧品の製造について

- 食品・薬品・化粧品の製造における課題

- ハンディターミナル導入による課題解決

- 代表的な工程と製造の流れ

- 工程別 ハンディターミナル導入によるメリット

- 文字認識ハンディターミナルで運用改善

- まとめ

食品・薬品・化粧品の製造について

食品・薬品・化粧品は、体内に取り込んだり、肌に触れたりするものなので高い安全性が求められます。消費期限や異物混入、梱包不良などは、食品であれば食の安全を及ぼす問題であり、あってはならないことです。もし問題が発生すれば、速やかに回収する必要があります。また、検査や管理体制の強化に加え、近年ではトレーサビリティの重要度が増しています。賞味期限・原産地・原材料などの表記の厳格化や物流コードの統一化など、食品・薬品業界では表示に関しての規制が年々強くなっていく傾向にあります。そのため製造工程の負担は増大し、より安全な食品・薬品・化粧品を消費者に届けるためにハンディターミナルシステムやバーコード・2次元コードの導入が進められています。

食品・薬品・化粧品の製造における課題

食品や薬品、化粧品などの製造現場では、取扱アイテムが多く類似商品も相当数あり、受注ミスや出荷ミスが発生しやすくなっています。また、在庫管理やピッキング、調合といった場面での原材料取り違えなども懸念されます。また、最終的な商品はもちろん、原材料にも賞味期限や消費期限があるだけに食品・薬品・化粧品製造では徹底した管理が不可欠です。一つ間違えれば商品回収となり大きな損失を生むばかりかブランドイメージを大きく傷つける可能性があります。

ハンディターミナル導入による課題解決

受発注ミスや取り違えなどのトラブルを解消するには、ハンディターミナルの導入が有効です。製造工程においては、ハンディターミナルを活用することで正確な商品検索が行えるようになり、各工程で原材料の手配ミスを防ぐことができます。また、原材料の管理を徹底することで廃棄ロスの軽減にもつながります。商品の納品においては、商品管理に加えてトレーサビリティにもつながり、賞味期限切れなどの発注を食い止めることができ、もし不良品が出回ってしまっても対象ロットを特定して回収するとこができます。

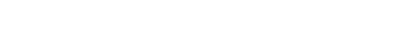

代表的な工程と製造の流れ

食品・薬品・化粧品の製造における具体的なハンディターミナルの導入事例を工程別に説明します。食品・薬品・化粧品の代表的な工程と製造の流れは以下のようになります。

仕入先

- 完成品倉庫

-

- 出荷検品

- 在庫管理

- 棚卸し

- 日付管理

工程別 ハンディターミナル導入によるメリット

上述の代表的な工程別にハンディターミナルを導入するメリット、実際の活用事例を説明します。

受入

通常、原材料の検品は目視で伝票を確認しますが、品番や品名などが似ていると間違える恐れがあります。ハンディターミナルなら原材料に付与されているバーコードなどを読み取ることでミスのない受入作業が可能です。人による入力作業が省略でき、自動で受入実績データ化するのでポカミス防止にも効果的です。また、製造ラインで使用する際は自動的に在庫移動処理が行われるので、適切な在庫管理が実現できます。

原材料倉庫

目視などによる検品で入荷時にミスがあったり、誤った場所に棚入れ(入庫)してしまうと、製造ラインで必要な原材料をピッキングしようとした際に混乱が生じ、その後の工程が大きく停滞します。ハンディターミナルとバーコードを活用して商品情報、棚情報を関連付けておけば、こうした作業の迅速化・確実化が図れます。また、原材料の賞味期限が過ぎている場合はハンディターミナルが警告を発し、誤って現場に供給するのを防ぎます。

調合

食品・薬品・化粧品の場合、原材料の取り違えによる調合ミスが起きる可能性があります。ハンディターミナルを活用すれば、調合前にバーコードを読み取り、原材料やレシピの確認が可能です。また、全体の稼働管理やレシピチェック、投入チェックがリアルタイムで行えるので、問題があればその場で対応でき、後工程の停滞を防ぐことができます。そのほか調合時に賞味期限を確認したり、消耗品や設備の状況を管理したり、製造に関する多くのものを紐づけて管理できます。

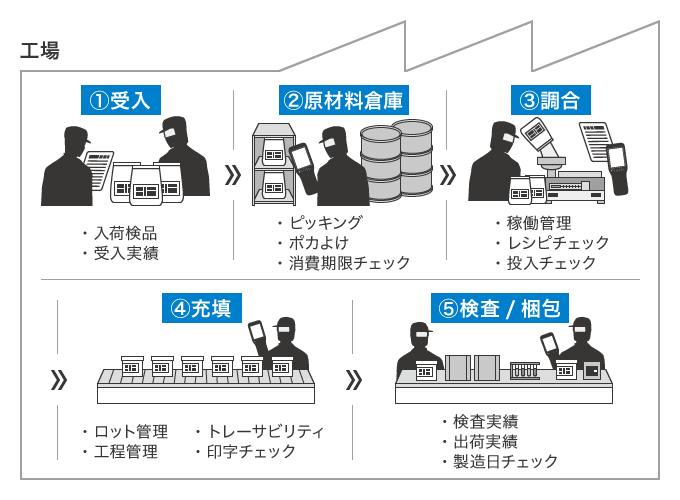

充填

ハンディターミナルを活用すれば、充填工程でロットNo.の管理や工程管理、トレーサビリティを大幅に効率化できます。またラベルの印字に異常などがあれば、スキャン時にハンディターミナルが警告してくれます。

検査/梱包

食品・薬品・化粧品製造では在庫管理の不徹底などにより、出荷ロットの逆転現象が起こりかねません。しかし、ハンディターミナルを導入すれば取引先別に出荷ロットの履歴を適切に管理できるので、こうした事態を未然に回避できます。逆に取引先から賞味期限の新しい商品の納入を求められた場合でも迅速な対応ができるため顧客満足の向上が期待できます。

完成品倉庫

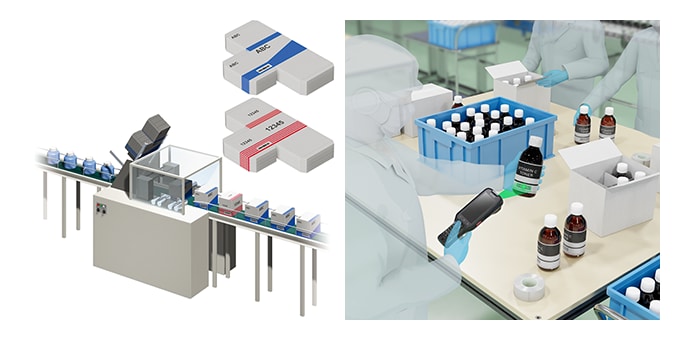

完成品倉庫にハンディターミナルを導入すれば、バーコードや2次元コードを梱包上に貼り付け、倉庫の棚番号と照合して格納することで出荷ミスを防止できます。また、在庫管理上も非常に効率的です。倉庫内で賞味期限データを読み取れば、迷うことなく先入れ先出しができ、ムダなコスト・時間・労力を削減できます。

文字認識ハンディターミナルで運用改善

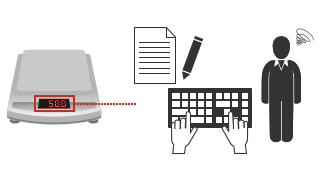

食品・薬品・化粧品などは、シリアルNo.やロットNo.のほかに賞味期限・消費期限の表示義務があり、バーコード化ができないので目視検査が必須でした。しかし、目視検査では文字の読み間違えが発生する可能性があり、誤出荷を招く恐れがあります。文字認識(OCR)に対応したハンディターミナルを活用すれば、目視検査をハンディターミナルに置き換えることができ、確実でスピーディな日付の照合が実現します。また、賞味期限のデータを紙に記入したり、パソコンに入力する手間もなくなり商品管理の効率化が図れます。キーエンスのハンディターミナル「BTシリーズ」は、文字認識(OCR)に対応しているので、以下のようなシーンで力を発揮します。

賞味期限管理

商品の出庫時に賞味期限をハンディターミナルで読み取ることで、目視検査で起こっていた確認漏れ・認識違いなどのミスを撲滅できます。あらかじめ商品や納品先ごとに出荷NG日付を設定しておけば、ハンディターミナルで読み取った瞬間に比較でき、出荷ミスを大幅に削減可能です。目視チェックでは、検査精度を高めるためにダブルチェック・トリプルチェックが必須ですが、ハンディターミナルなら複数回のチェックも不要です。

従来

- 目視チェック

改善

- 日付をスキャンするだけ。

ラクラク入力&照合

計測器の秤量チェック

原料投入の際の計量機の数値データを読むことで、秤量時の重量の目視チェックのミスを撲滅します。

レシピと調合する原料のチェックと同時に重量をチェックをすれば、現場での紙での管理も不要になります。

従来

- 目視チェック&手書き&

パソコン手入力

改善

- 計測器のデータをスキャンするだけ。

ラクラク入力

まとめ

このページでは、食品・薬品・化粧品の製造における課題と、ハンディターミナル活用による改善事例を紹介しました。まとめると以下の通りです。

- 製造工程でのミスが、安全性や信頼性に関わるため、原材料から商品まで徹底した管理が必要

- 消費期限の管理や各工程のミス削減には、ハンディターミナルの活用が有効

さらに、ハンディターミナルを活用することで、以下のようなメリットが得られます。

- 材料投入時の在庫移動の処理を簡易化

- 原材料の消費期限を警告して投入ミスを防止

- 調合の作業手順やレシピなどの表示やチェックができ、工程管理とトレーサビリティを実現

- 取引先別に出荷ロットの消費期限を設定でき、出荷ミスや在庫のロスを防止

このようにハンディターミナルを導入することで、各工程の管理徹底と効率化、製品の安全性と企業の信頼性の維持が実現します。

ハンディターミナルの活用方法や導入手順をまとめた資料「ハンディターミナル活用ガイド」を下記よりダウンロードいただけます。商品カタログとあわせてご覧ください。