樹脂製品やセラミック製品における熱処理

熱処理入門では、鋼を中心とした金属の熱処理を解説していますが、熱処理は金属に限った加工ではありません。例えばプラスチックのような樹脂製品、加熱によって焼き固めたセラミック製品にも熱処理は欠かせません。こちらでは、金属以外の分野で活用されている熱処理として、樹脂製品のアニーリングやアフターベーキング、セラミック製品の焼結などをご紹介します。

樹脂製品について

樹脂製品の特性

加工がしやすく、低コストで生産できる樹脂製品は、自動車のバンパーや内装部品、家電製品の各種部品、電装部品のコネクタ・端子、飲料用のペットボトルなど、さまざまな場所で活用されています。樹脂製品には、ポリエチレンやポリプロピレン、塩化ビニル樹脂、ABS樹脂、ポリカーボネート、エポキシ樹脂などの種類がありますが、特性から見ると「熱硬化性樹脂」と「熱可塑性樹脂」に分けることができます。ここでは、「熱硬化性樹脂」と「熱可塑性樹脂」の2つの特性についてご説明します。

熱硬化性樹脂とは

熱硬化性樹脂は、加熱することで軟化し、さらに加熱を続けると化学反応によって硬化する樹脂です。硬化後は、再加熱しても変形・溶解しないのでコンセントやブレーカーなどの電気部品によく利用されます。

熱硬化性プラスチックは、陶器のように焼く前の粘土は柔らかいため自由に形を変えられます。しかし一度加熱し硬化すると、再加熱しても柔らかくならないため、再利用することはできません。

| 主な熱硬化性樹脂の特徴 |

|

|---|---|

| 主な熱硬化樹脂の材料 |

|

熱可塑性樹脂とは

熱可塑性樹脂は、加熱することで軟化し、冷却することで硬化する樹脂です。熱だけではなく溶媒(有機溶剤)でも溶解する特性があり、耐熱性や耐薬品性は熱硬化性樹脂に劣りますが、成形しやすいというメリットがあります。そのため幅広く利用されています。

熱可塑性樹脂は、氷のように一度固まっても加熱することで柔らかくなり、冷ますと硬化するため、様々な形で再利用することができます。

| 主な熱可塑性樹脂の特徴 |

|

|---|---|

| 主な熱可塑性樹脂の材料 |

|

樹脂製品の成形方法と問題点

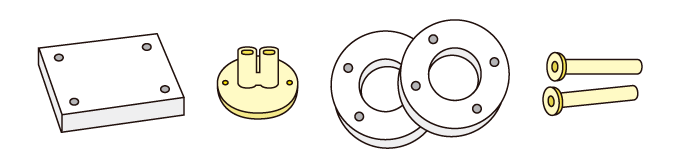

樹脂製品は、一般的に「射出(インジェクション)成形」「圧縮(コンプレッション)成形」「トランスファー成形」などの方法で製造されます。熱可塑性樹脂は、高い圧力をかけて成形し、その状態で冷却して硬化させるので歪みが残ってしまいます。これを残留応力と呼び、強度低下や耐久性の低下、寸法のばらつき、後加工での割れ(クラック)などの原因になります。これらを避けるために樹脂製品では熱処理を加えます。

樹脂製品の熱処理(アニール処理・アフターベーキング)

樹脂(プラスチック)製品の熱処理には、残留応力を除去する「アニーリング(アニール処理)」や、硬化を促進して寸法安定性を高める「アフターベーキング」などがあります。

樹脂製品の残留応力とその影響

引張残留応力・圧縮残留応力とは

残留応力とは、物体に残った力のことで、外側に向かう力が残る「引張残留応力」と、内側に向かう力が残る「圧縮残留応力」があります。たとえば、射出成形では、溶融樹脂は大きな圧力で金型内に射出されます。樹脂は金型内で外側から冷えて固まる(固化する)とき、成形品の外側に向かって内側が引っ張られる力は、引張残留応力となります。一方、成形や加工時、樹脂に加えられた圧力は、内側に向かって圧縮しようとする力である圧縮残留応力となります。

残留応力による樹脂製品への影響

残留応力を持った樹脂製品は、経時変化で歪みが生じて形状が変化したり、収縮や伸張によって寸法精度を損ねたりすることがあります。また、切削・研削などの機械加工時や、溶着など加熱時、塗装や溶剤での加工・処理時などに、樹脂製品の残留応力が反応して変形や割れが生じることがあります。

アニール処理(アニーリング)

アニール処理(アニーリング・焼鈍)とは、熱を加えることによって樹脂製品(樹脂成形品や樹脂材料)の残留応力を取り除き、寸法精度を安定させたり、樹脂の歪みなどの変形や割れを防いだりする熱処理のことです。残留応力が生じる原因やそれを取り除くアニール処理について解説します。

アニール処理(アニーリング)による残留応力の除去

アニール処理(アニーリング)では、アニール炉と呼ばれる赤外線や遠赤外線ヒーターの放射熱などを用いた炉に樹脂製品を入れて行います。炉内の温度を一定に保ち、樹脂製品を一定時間加熱します。加熱した炉内を徐々に常温まで下げることにより、残留応力を取り除きます。

- A:未処理 残留応力によって変形や割れなどが発生しやすい状態。

- B:アニール処理中 アニール炉で加熱し、分子運動で残留応力を解放・除去します。

- C:アニール処理後 残留応力の除去により、形状や寸法精度を維持することができます。

アニール処理の温度や得られる効果は、結晶性樹脂と非晶性樹脂で異なります。

結晶性樹脂のアニール処理

結晶性樹脂とは、加熱溶融時の分子運動が冷却・固化によって停止したとき、分子が規則的に並んだ結晶部分(折りたたみ構造)を持つ樹脂のことです。成形収縮率が大きく、寸法精度の維持には注意が必要です。アニール処理では、ガラス転移点(Tg)※以上の温度で加熱します。結晶性樹脂内には結晶部分とそうでない部分が混在しているため、加熱により結晶化度を高めることで寸法安定性を向上させることができます。多くの場合、寸法安定性を得るには、樹脂製品を使用するときの最高温度よりも10~30℃程度高い温度で加熱する必要があります。ガラス転移点(Tg)※が水の沸点より高いPEEK(ポリエーテルエーテルケトン)などの樹脂の場合、含まれる水分を120~150℃程度で蒸発させた後、樹脂が乾燥した状態でアニール処理を行います。

非晶性樹脂のアニール処理

非晶性樹脂とは、溶融樹脂がある温度まで低下して分子運動が停止したとき、分子どうしが結晶部分を持たず、不規則に絡み合った状態(ランダム構造)で固化する樹脂のことです。

非晶性樹脂は、結晶部分がほとんどないため、加熱すると分子は自由運動が可能となり、残留応力が開放されます。それにより、反りなどの変形や割れを防止することができます。

アニール処理では、ガラス転移点(Tg)※よりも20~30℃程度低い温度、または荷重たわみ温度よりも5~10℃程度低い温度で加熱することが一般的です。

※ガラス転移点(Tg)とは:樹脂は加熱したとき分子運動しやすくなって軟質(ゴム状態)になり、温度が低下すると硬質(ガラス状態)になります。この2つの状態の境目の温度のことをいいます。

アフターベーキング

アフターベーキングとは、熱硬化樹脂の成形品の硬化を進めるために行う熱処理です。熱を加えることで硬化する熱硬化樹脂の特性を活かし、一般的な製品であれば120〜150度で数時間もしくは数十時間加熱。加熱時間は製品の形状や肉厚によって変わりますが、熱を加えることで樹脂の硬化状態を促進し、寸法安定性を高めます。

セラミック製品について

セラミック製品の熱処理

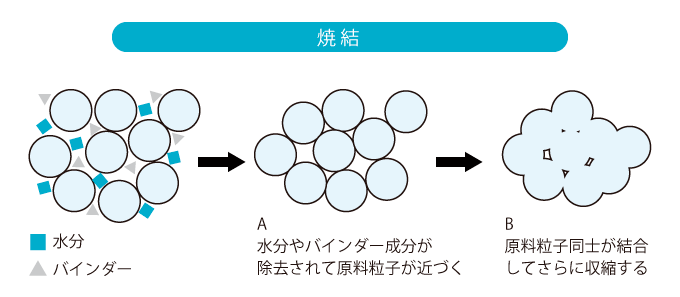

セラミックに欠かせない製造工程に「焼結(焼成、焼き締め)」です。セラミックは、加熱することで粉末から個体の焼結体に変化し、一般的に加熱温度が高いほど硬くなるという性質を持っています。この焼結工程によって気孔率や熱伝導性、物質に対する耐性や透光性などの特性も変化するので、熱処理の基本でもある温度・時間・雰囲気が非常に重要です。この焼結も熱処理の一種となります。