半導体・電子部品業界

半導体の製造工程では、半導体の素材「単結晶インゴット」の製造工程で使用する溶解炉やウェハ表面に酸化膜を形成する拡散炉をはじめ、インゴットの切断・研磨、半導体領域を形成する高温拡散など、さまざまな熱処理を行います。精密さが求められる半導体・電子部品の製造工程では、品質を管理するうえで使用する流体の温度や流量、雰囲気温度などの管理・監視・記録が求められます。また、使用する流体や加熱のムダによるコスト増をはじめ、流体や温度の不足による品質トラブルは歩留まり率低下に繋がるため、重要な課題です。こちらでは、半導体・電子部品業界の熱処理における温度・流体管理の事例について、キーエンス商品を活用したソリューションを交えてご紹介します。

拡散炉冷却水の流量管理

半導体の製造では、最初にウェハの材料になる単結晶インゴット(単結晶棒)を所定の厚みに切断(スライス)します。スライスしたウェハ表面を研磨してから拡散炉で酸化させる前工程は、その後のプロセスでの歩留まり率に関わるため重要です。

ウェハの厚みなどによって異なりますが、一般に拡散炉内を900~1100℃の酸化性雰囲気にすることで、ウェハ表面に回路を生成するために必要な酸化膜を成長させることができます。炉内の温度管理は成膜にとって重要であるため、冷却水の流量が適切でない場合、炉内の温度異常によって前処理の品質が損なわれてしまいます。そのため、常に炉内温度はもちろん、冷却水の温度・圧力、そして、冷却水の供給経路で流量を監視・記録することが重要です。

キーエンスのクランプオン式流量センサ「FD-Hシリーズ」は、配管工事不要で簡単に導入できる超音波式の流量センサです。配管の外からドライバだけを使用し、たった3分で取り付けが完了します。多くの配管で装置を停止させることなく導入でき、配管の外から高精度に流量を検出することができるため、圧力損失が生じません。

また、流量や圧力、温度など各種センサで取得したデータの監視・記録には、タッチ型ぺーパレスレコーダ「TR-Wシリーズ」が最適です。複数のデータを1台で記録・管理でき、ペーパーレスながらも、タッチパネルを使ってチャート式のように、その場で「めくる・書く・比べる」といった直感的な操作が可能です。さらに、シリアル/Ethernet通信による遠隔監視や、大容量メモリを搭載し、USBメモリでもデータを保存することができるため、万一のトラブル時にも大切なデータを失う心配がありません。タッチスクリーンと紙の両方が使えるハイブリッドタイプのプリンタ搭載タッチ型パネルレコーダ「TR-Hシリーズ」もラインナップしています。

リフロー炉酸化防止用の窒素充填管理

電子部品の表面実装(SMT:Surface Mount Technology)では、まず基板にクリームはんだ(ソルダペースト)をパターン塗布(印刷)し、チップ部品を基板に固定するチップボンドを塗布します。そして、マウンターで基板上にチップ部品をセットします。この状態でリフロー炉内に運ばれ、加熱してはんだを溶融させたり、ボンドを硬化させたりし、部品と基板を接合・接続します。

はんだの鉛フリー化を背景に、リフロー炉内では、酸化防止のために窒素(N2)やアルゴン(Ar)などの不活性ガスをパージガスとして充填する必要があります。流量計・流量センサを使ってパージガスの管理・監視を行うことにより、窒素(N2)やアルゴン(Ar)の使いすぎによるロスを防ぎ、コスト削減が可能です。同時に、パージガス供給量の不足も把握することができるため、実装品質の安定化を実現することができます。

キーエンスでは、リフロー炉のパージガス管理によるコスト削減・品質管理に有効な気体用流量計・流量センサを取り揃えています。配管を切らず、配管の外からドライバ1本で取り付けることができる、クランプオン式 気体流量計「FD-Gシリーズ」は、簡単・低コストに導入可能な超音波式の流量計です。配管の外に取り付けるため圧力損失がなく、20A~200Aまでの配管に対応するので設置場所を選びません。ネットワーク接続による遠隔監視はもちろん、多機能ディスプレイを搭載し、本体でも流体の状態を確認することができます。

5msの高速応答を実現したアンプ分離型 気体用流量センサ「FD-V40シリーズ」は、設置場所を選ばない超小型センサヘッドに気体の瞬間流量を示すフローインジケータと動作表示灯を搭載。センサヘッドでパージガスの瞬間流量とセンサの動作状況を、アンプの2段デジタル表示で瞬間流量と積算流量の両方を一目で確認することができます。

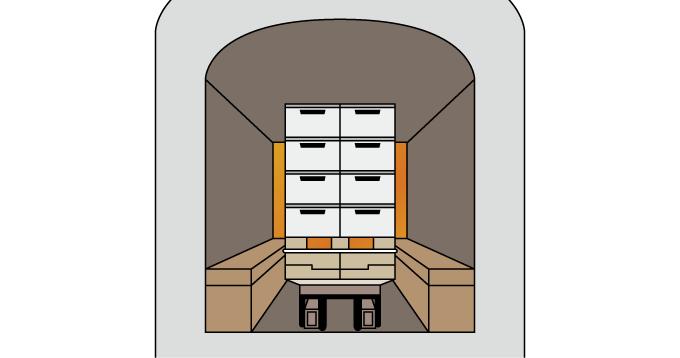

トンネル炉のデータ収集

チップ部品の焼成工程では、台車に載せたワークを各種雰囲気ガスで連続焼成したり、加熱および冷却をしたりするトンネル炉(トンネルキルン)を用います。このトンネル炉は、複数の熱処理を連続で行うためラインが長く、電気配線と温度計測用熱電対が同じラインで配線されるため、ノイズの影響で熱電対の数値に大きな誤差が生じることがあります。

通常は、温度データをパソコンに取り込んだ後で平均化処理などが必要ですが、キーエンスのタッチ型ぺーパレスレコーダ「TR-Wシリーズ」は、平均化処理やフィルタ処理後の計測値を記録することができます。また、ペーパーレスながら「めくる・書く・比べる」といったチャート紙のような直感的な操作を実現しています。

タッチ型ぺーパレスレコーダ「TR-Wシリーズ」の詳細はこちら