リスクアセスメント

熱処理工程は、高温での作業となり、有害な雰囲気ガスを使用し、それに伴う数多くの設備を利用するので、作業にはさまざまな危険(リスク)が潜んでいます。そこで労働安全衛生法第28条の2で、熱処理作業を行う製造業の事業者にはリスクアセスメントの実施が義務付けられています。こちらでは、熱処理の現場で労働災害の発生を抑える手法の一つ「リスクアセスメント」について詳しくご説明します。

- リスクアセスメントとは

- なぜリスクアセスメントが必要なのか

- リスクアセスメントの目的と効果

- リスクアセスメントの実施について

- リスクアセスメント導入の実施手順について

- トレーサビリティの観点から見るリスクアセスメント

リスクアセスメントとは

熱処理におけるリスクアセスメントは、厚生労働省によって以下のように定義されています。

厚生労働省による定義

リスクアセスメントとは、作業場における危険性又は有害性を特定し、それによる労働災害(健康障害を含む)の重篤度(災害の程度)とその災害が発生する可能性の度合を組み合わせてリスクを見積もり、その大きさに基づいてリスクを低減するための対策の優先度を決めた上で、リスクの除去又は低減の措置を検討し、その結果を記録する一連の手法をいいます。リスクアセスメントによって検討された措置は、安全衛生計画に盛り込み、計画的に実施する必要があります。その手順は概ね次のとおりです。

| 危険性または有害性の特定 |

|

|---|---|

| リスクの見積もり |

|

| リスクを低減するための優先度 設定とリスク低減措置の検討 |

|

| 優先度に対応したリスク低減 措置の実施 |

|

| 記録 |

|

なぜリスクアセスメントが必要なのか

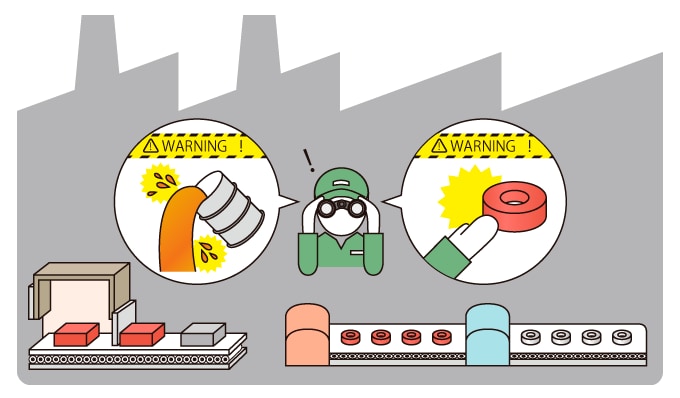

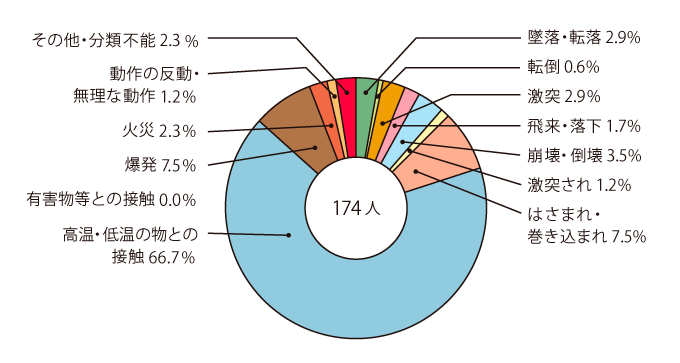

厚生労働省では、以下のような「炉・窯」による事故の型別労働災害発生状況データを公開しています。その3分の2を「高温・低温物との接触」が占めていますが、そのほかにもさまざまな事故のリスクがあることがわかります。熱処理作業では、これらのリスクを理解し、災害防止に努める「リスクアセスメント」を実施する必要があります。

起因物「炉・窯」による事故の型別労働災害発生状況(休業4日以上の死傷災害)

| 事故の型 | 墜落・転落 | 転倒 | 激突 | 飛来・落下 | 崩壊・倒壊 |

|---|---|---|---|---|---|

| 年 | |||||

|

平成15年

|

6

|

3

|

6

|

7

|

2

|

|

平成16年

|

11

|

0

|

8

|

15

|

2

|

|

平成17年

|

8

|

2

|

4

|

5

|

1

|

|

平成18年

|

4

|

3

|

1

|

4

|

2

|

|

平成19年

|

5

|

1

|

5

|

3

|

6

|

|

19年割合(%)

|

2.9

|

0.6

|

2.9

|

1.7

|

3.5

|

| 事故の型 | 激突され | はさまれ・巻き込まれ | 高温・低温の物との接触 | 有害物等との接触 | 爆発 |

|---|---|---|---|---|---|

| 年 | |||||

|

平成15年

|

2

|

13

|

143

|

4

|

10

|

|

平成16年

|

1

|

18

|

122

|

4

|

2

|

|

平成17年

|

3

|

17

|

131

|

1

|

10

|

|

平成18年

|

3

|

8

|

135

|

1

|

10

|

|

平成19年

|

2

|

13

|

116

|

0

|

13

|

|

19年割合(%)

|

1.2

|

7.5

|

66.7

|

0

|

7.5

|

| 事故の型 | 火災 | 動作の反動・無理な動作 | その他・分類不能 | 合計 |

|---|---|---|---|---|

| 年 | ||||

|

平成15年

|

0

|

6

|

1

|

203

|

|

平成16年

|

2

|

0

|

2

|

187

|

|

平成17年

|

1

|

1

|

1

|

181

|

|

平成18年

|

3

|

5

|

3

|

182

|

|

平成19年

|

4

|

2

|

4

|

174

|

|

19年割合(%)

|

2.3

|

1.2

|

2.3

|

100

|

資料出所:労働者死傷報告

起因物「炉・窯」による事故の型別労働災害発生状況(平成19年)

リスクアセスメントの目的と効果

リスクアセスメントを実施することで、上述のような事故につながる危険(リスク)、その対策の実情を理解し、災害にいたる危険性と有害性を事前に取り除いて労働災害が起きない現場をつくることができます。リスクアセスメントを実施することで以下のような効果が期待できます。

期待できる効果

- 熱処理工程における危険(リスク)の明確化ができる

- 管理者を含め、職場全体で危険を認識し、対策も含め共有できる

- 合理的な方法で安全対策の優先順位を決められる

- 残されたリスクについて「守るべき決めごと」の理由が明確になる

- 職場全体がリスクアセスメントに参加することで危険に対する感受性が高まる

リスクアセスメントの実施について

リスクアセスメントは、危険性または有害性の特定からスタートします。しかし、労働災害は人に起因して発生するものもあります。そこで各工程では、作業手順やヒヤリハット(労働災害にはいたらないが、人が危険な状況や環境条件に接し、感覚的に「危ない」「有害だ」と感じてヒヤリ・ハットする出来事です)、KYK(危険予知活動)の事例、安全パトロール結果、類似災害情報などから危険性・有害性を特定します。

リスクアセスメント導入の実施手順について

上述しましたが、リスクアセスメントでは危険性または有害性の特定が重要です。それを踏まえ、以下の手順で導入します。

- 実施体制

- 企業のトップが決意表明を行い、社内全員に共有してから実施します。

- 実施時期

- リスクアセスメント導入は、設備や作業方法を新規採用したとき、または変更したときに実施します。

- 情報の入手

- 作業手順書、取扱説明書、ヒヤリハット事例などの情報を入手します。

- 危険性・有害性の特定

- 作業単位で危険性・有害性を特定します。

- リスクの見積もり

- 危険性・有害性を特定し、実際に発生した場合のリスクの規模を見積もります。

- リスク低減措置

- 作業方法や手順を見直し、リスクを除去・低減できる方法を考えます。その後、設備、最後に作業手順書の作成と教育を実施します。

- 優先度に対応したリスク低減措置の実施

- 策定したリスク低減措置を実施します。

- 結果の記録

- 実施した内容を記録し、今後のリスクアセスメントに活かします。

トレーサビリティの観点から見るリスクアセスメント

熱処理工程におけるリスクアセスメントは、各工程の作業工程を綿密に決め、それが実施されているか記録する必要があります。これは安全性に加え、製品品質の安定、不良品などが発生した際の特定にも有効です。記録することは、トレーサビリティの観点から考えても効果的と言えるでしょう。

近年では、製品品質の向上と安定化を目指し、温度や雰囲気などのデータを処理品に紐付けて管理することが増えています。これらのデータに炉の扉開閉の動作記録なども追加することで品質向上はもちろん、予防保全や災害防止にも効果を発揮します。リスクアセスメントは、トレーサビリティとセットで検討することで効率的です。

トレーサビリティを考えたデータ管理について

リスクアセスメントに加え、トレーサビリティの観点から、近年では「記録」することの重要性が高まっています。しかし、熱処理の現場では、いまだに手書きで作業工程管理票などを記入しているケースがあり、記入漏れや伝達ミス、リアルタイムでの管理ができていないという問題があります。それらを改善する手法として、データロガーから直接パソコンやサーバに情報を送信したり、2Dコードで管理したりする手法が有効です。トレーサビリティについて詳しく知りたい方は、「トレーサビリティ大学」をご覧ください。