倉庫・配送センターでの物流改善事例倉庫・配送センターの自動化

倉庫や配送センターの業務効率化のカギは自動化=省人化です。近年では、入庫搬送ラインに自動整列装置を導入することで入荷作業を自動化したり、自動倉庫システムの採用でピッキング棚への補充作業を自動化したりと、生産性の向上が大幅に図られるようになっています。こうした動きに合わせて進化を続けているマテハン機器の一つがコードリーダです。こちらでは、倉庫・配送センターの自動化を実現するために欠かせないコードリーダの活用事例を紹介します。

コードリーダを活用したオーソドックスな活用事例

- 1面読み取り

- 複数コード読み取り

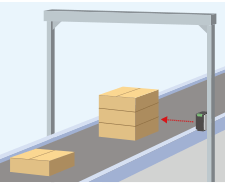

- かざし読み(手動)

バーコードの読み取りをミスなく正確に行うにはハンディターミナルの活用が有効ですが、従来の方法では「商品を手に持つ」「ハンディターミナルを手に持つ」「コードを読み取る」という3つの動作が発生していました。この動作の無駄をなくすために登場したのがスキャナ部が常時点灯するタイプのコードリーダです。常時点灯タイプのコードリーダであれば、商品を光にかざすだけのワンアクションで読み取りが完了します。かざすだけでコードを読み取ることから「かざし読み」とも言われています。

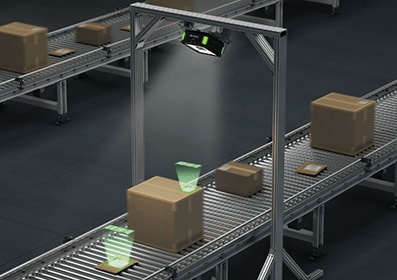

例えば、ラインにコードリーダを組み込み、流れる荷物を自動で読み取れば人が介在しない完全な自動化も簡単です。ある程度ラベルや伝票の位置が決まっている場合は、1面読み取りという1台のコードリーダを使用した方法で読み取りができ、導入コストも最小限に抑えられます。また、ソータやベルドコンベアなどに組み込む方法のほか、固定したコードリーダに手動で伝票をかざして読み取る方法も一般的です。

ランダムに流れてくる荷物のスキャニング事例

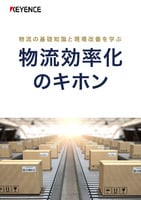

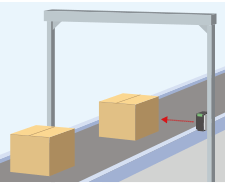

物流現場では、個々の段ボールがきれいに整列してラインを流れてこないケースが多くあります。箱の向きもバーコードが貼り付けてある位置もバラバラというほうが一般的です。こうしたランダムな荷物の流れでもバーコードを正確に、ミスなく読み取れるのが「門型」のコードリーダです。広範なスキャニングが可能なので、底部を除く5面のいずれかにバーコードがあれば問題なく読み取りが可能です。途中に作業者が立って段ボールの位置を調整する必要がなく、省人化に大きく貢献します。

サイズの異なる段ボールが混在したラインでの読み取り

大型の物流センターはもちろん、倉庫や配送センターでもサイズの異なる段ボールを日常的に多く扱います。従来のコードリーダは、視野や深度、ワークの振動や移動速度の問題で安定検出が困難でした。そこでサイズの異なるダンボールが混在する場合、複数台のコードリーダを導入して対応する必要があり、余分にコストがかかり、読み取ったデータを照合するので処理スピードが遅くなるといった不満がありました。

最近では、広視野タイプや、長深度タイプのコードリーダも存在し、梱包の大小やバーコードの貼り付け位置に関わらず、少ない台数で安定読み取りを実現する方法もあります。

複数のコードリーダを活用した読み取り事例

バーコードが側面や天面など複数に貼り付けてあったり、箱の大きさにばらつきがあり1台ではスキャンニングが難しかったりする場合、複数のコードリーダを用いて読み取りを行うケースもあります。コードリーダを用いて読み取りを自動化する場合、伝票の貼り付け位置や数、荷物の形状に合わせて最適な設置方法を選択する必要があります。例えば、天面および片側側面をスキャニングするなら「2面読み取り」、天面および両側面をスキャニングするなら「3面読み取り」、底面を除く全面をスキャニングするなら「5面読み取り(トンネルスキャニング)」、底面まで含めた全面をスキャニングするなら「6面読み取り」になります。ただし、コードリーダの数が増えれば、設置費用がかかり、データ照合の手間なども増えるので荷物に合わせて最適な方法を選択することが重要です。

3面読み取り

5面読み取り