倉庫・配送センターでの物流改善事例出荷検品

ピッキングした商品が出荷依頼情報(注文情報)と間違いがないか確認することを「出荷検品」と呼んでいます。物流の現場では入荷から棚入れ、ピッキングなどすべての工程で誤出荷の原因となるミスが生じる可能性がありますが、こうしたリスクを回避する最後の砦がまさに出荷検品と言えます。こちらでは、出荷検品の方法や問題点、ハンディターミナルを活用した解決策や効率化につながる改善事例を紹介します。

出荷検品の方法

出荷先別に仕分けられた商品の配送先や品名、品番、数量などが、出荷指示通りにピッキングされたかどうかを(出荷指示書)ピッキングリストを見ながら確認する作業が出荷検品です。ピッキングミスがあれば誤出荷となり配送先に迷惑をかけ、信頼を失うきっかけになってしまいます。また、出荷作業でミスがあれば在庫に狂いが生じるなど内部的なトラブルの要因にもなります。出荷検品は、物流工程の中で非常に重要な役割であり、誤出荷を防ぐ最後の砦となります。また、出荷作業では、ダンボールに商品を詰める包装、そのほか商品に合わせた流通加工なども行います。

従来の方法の問題点

在庫管理をシステム化していない現場で起こりがちなのが目視による照合ミスです。とくに出荷検品は、倉庫作業で作業員の疲労がピークになる夕方の時間帯に集中することが多いため間違いが発生しやすくなり、誤出荷や在庫が合わないといった事態に陥りやすい傾向があります。また目視による見誤りと同様に、誤出荷を誘発しがちなのが“思い込み”による検品ミスです。出荷検品にあたる作業者の疲労度が高くなると、この思い込みも起こりがちになります。

ハンディターミナルの活用事例

ハンディターミナルを活用して出荷検品の課題や問題を解決した事例を紹介します。ハンディターミナルの活用は、出荷検品のミスを減らし、さらに効率化につながりコストや時間の削減にも有効です。

バーコード検品で作業者の負担を減らし、出荷ミス撲滅&業務効率改善

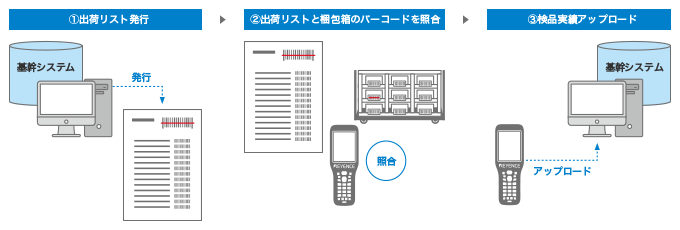

従来、出荷指示書(ピッキングリスト)を見ながら作業者が目視で出荷検品を行っていましたが、人間の目から機械の目に置き換えることで作業者の負担を減らし、出荷ミスを撲滅し、業務効率を改善することができます。目視からハンディターミナルを用いたバーコード検品にシフトすれば、照合精度が格段に向上します。また、人の手に多くを頼る従来の検品作業ではどうしても作業者の負担が重くなり、疲労などでミスの発生率が上昇してしまう傾向にありましたがハンディターミナルによるバーコード検品ならこうした懸念もなく、確実に誤出荷を減らせます。

システムとの連動で、在庫状況のリアルタイムな把握が可能に

ハンディターミナル導入によるメリットは誤出荷防止だけではありません。ハンディターミナルを活用すれば、システムと連動し、出荷確認された商品と数量の情報はスキャンと同時にリアルタイムでシステムにフィードバックし、その場で正確な在庫データを把握することが可能です。

- ハンディターミナルを活用した出荷検品の流れ

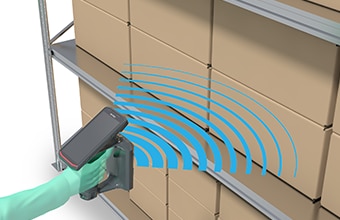

RFID対応のハンディターミナルなら、出荷検品の効率化が可能

「RFID(Radio Frequency Identification)」とは、専用タグ(RFタグ/ICタグ)のデータを非接触で読み書きする技術のことです。ある程度の障害物を越えて長距離通信が可能なため、棚や箱にかざすだけでその中の複数の専用タグを一括で読み書きできます。バーコードや2次元コードでの運用と異なり、製品・商品を棚や箱から1つずつ取り出して読み取る手間や時間がかかりません。

RFIDリーダライタ機能を拡張できるハンディターミナルであれば、出荷検品時に、箱やカートにかざすだけで複数の専用タグを一括で読み取れるため、内容物の確認を効率化できます。一括読み取りによる大幅な作業時間短縮や出荷検品作業の効率化が実現します。

下記のページでは、物流の各シーンにおけるRFIDの活用方法を紹介しています。