工程を管理する

現場を改善したいと思っても、そもそもどこに改善する余地があるのか、問題点があるのか把握することができなければ対策のしようがありません。物流の現場でそれを明らかにするためには、入荷から出荷までの工程がどうなっているのか、誰がいつ、どこで、どんな作業をしたのか、“実績”を収集し、フィードバックする必要があります。これが、いわゆる工程管理です。ここでは、この工程管理がなぜ物流現場の改善に不可欠なのか、どうすればそれを可能にできるのかをわかりやすく解説します。

品質・精度を上げる工程管理

誤出荷や発送の遅延、配送する物品の取り違え、伝票の記載ミス、システムエラーや作業事故など、どの現場でも物流品質や精度に関わるトラブルはある一定の確率で発生します。そこで自社の現場でどのようなことが起きているのかを知ることが重要です。

それには、入荷から出荷に至る作業フローの中で、トラブルがいつ、どこで、どんなときに発生しているのかを究明しなければなりません。人為的なミスなのか、システム上の問題なのか、レイアウトや動線設計など作業環境に不備があるのかといった原因の絞り込みは、実績を収集して初めてわかるものです。

実績を収集し、得られたデータから現場での課題がわかれば、対策の方向性が自然に見えてきます。あとは具体的な対策を講じることで改善につなげます。

PDCAサイクルで常に改善する

工程改善では、改善策がどの程度の効果があったのか、十分な改善につながらなかった場合はどこに問題があったのかをフィードバックし、対策方法や精度を常に見直し続けることが大切です。物流品質・物流精度を高める工程管理は、対策を講じて終わりではなく、そこからが始まりであり、PDCAサイクルを回していくことが真の工程管理です。

実績収集の方法と課題

実績を収集する方法として、各現場の担当者に作業開始時間や終了時間を所定の用紙に記入させたり、トラブルや問題が発生した場合にどんな状況だったかを日報のように書かせたりするなどが挙げられます。しかし、このように人力に頼っていては各現場で本来の作業に集中できない、中断を余儀なくされるといった事態が起こり非効率です。

また、現場担当が手書きで作成したレポートをパソコンで入力するという二度手間が発生し、一層の非効率を招きかねません。さらに記入漏れや誤りなど人為的なミスも発生するので、収集した実績の精度・確度が担保できず、問題の究明につながらない恐れもあります。

人力による実績収集の問題はまだあります。それは、記入からフィードバックまでタイムラグがある点です。トラブルが発生した際に迅速な対応ができず、緊急を要するトラブルに対応できないという課題が挙げられます。

機器やシステムを活用したリアルタイムな実績収集

人頼みの工程管理にある弱点を克服するには、ハンディターミナルやRFID、コードリーダなどを用いて実績収集を自動化・半自動化するシステムの導入が有効です。

これらはピッキングや検品、商品の照合、入出庫管理などを行うほか、それらの工程の時刻や経過の記録作業を大幅に簡素化または自動化します。さらに、読み取ったデータはネットワークを経由してパソコンやサーバ上のデータベースに反映できるため、実績をリアルタイムに確認できます。人手での作業では生じやすいムダやミスを回避できることも大きなメリットです。

ハンディターミナルの利用

ハンディターミナルでコードを読み取り、収集したデータをもとに指示書ナンバーごと、工程ごとに進捗状況をグラフ化できるので、どの現場でいつ作業の遅滞やミスが生じているかが一目でわかります。特に、多品種を多様な工程で取り扱う製造工場では、工程や在庫の状況を瞬時に把握できることは大きなメリットです。もちろん、手入力ではないので、勘違いや思い違いによる記入ミスや転記ミスなどが生じる余地がありません。通常の作業で使用しているハンディターミナルが工程管理の強力なツールにもなるため、一石二鳥といえます。

RFIDによる効率化

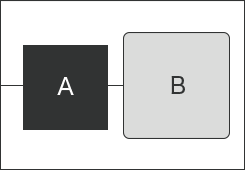

RFID(Radio Frequency Identification)とは、非接触で複数の専用タグ(RFタグ/ICタグ)の情報を読み書きできる技術のことです。長距離通信が可能で障害物に強いため、目的の棚や箱にリーダライタをかざすだけで複数の専用タグを一括で読み取ることができます。1つずつ読み取る必要がないため倉庫での在庫管理の飛躍的な効率向上はもちろん、小売店では営業と並行して棚卸しが可能です。モノの移動が頻繁な現場において、効率的かつスピーディな読み取りは、データを常に最新の状態に保つことを容易にします。

- データ処理PC

- リーダライタに対して

Read/Write指示

- リーダライタ

- タグに対してRead/Write指示

- RFタグ

- ID情報保持

- A

- 制御コントローラ

- B

- アンテナ

- C

- 搬送波

- D

- 反射波

※データ処理PCとリーダライタは、ハンディターミナルのように1つになっているケースもあります。

コードリーダでのインライン自動読み取り

コンベアライン上の荷物のコードを自動で読み取るコードリーダなどは、物流の業務を大幅に効率化します。たとえば、倉庫や物流センターでの入出庫管理を自動化すれば、人員コストを削減し、ミスなくスピーディに荷物を取り扱うことができます。ただし、ラインスピードはコードリーダの読み取り性能に左右されてしまうことがあります。コードリーダの読み取りやデコード速度よりも速く荷物を搬送すると、コード逃しや読み取りエラーが生じ、それに対応する人員が必要となってしまいます。また、コードの印字かすれや悪天候によるにじみ、やぶれ、荷物のサイズや形状のバラつきなどもエラーの原因となります。そのため、物流現場でのさまざまな条件に対応する読み取り性能の高いコードリーダの選定が、効率化とコスト削減の明暗をわけるといえます。