インクジェットプリンターの方式

ここでは、インクジェットプリンターの種類について、そのインク吐出の方式別に解説します。詳しい印字原理や内部構造については次頁以降で解説します。

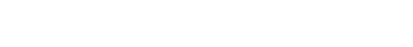

コンティニュアス型

ノズルから連続的に吐出したインク粒を帯電させ、偏向電極で曲げて印字面に吹き付ける方式。

偏向電極で曲げられなかったインク粒は回収され、インクタンクに戻り再利用されます。印字をしないときもインクは常に連続的に吐出されているためコンティニュアス型と言われます。産業用インクジェットプリンタの主流の方式です。

| メリット |

|

|---|---|

| デメリット |

※ OA用プリンターにはむかない。 |

オンデマンド型

印字に必要な量のインク粒を吐出する方式。

プリンターではインクの吐出口(ノズル)が縦に並び印字に必要なノズルから瞬時にインク粒を吐出して対象物に吹き付けます。

インク粒に圧力を加え吐出する方法に、ピエゾ方式とサーマル方式、およびバルブ方式があります。

ピエゾ方式[OA用/産業用]

![ピエゾ方式[OA用/産業用]](/Images/s_method_001_1687793.jpg)

電圧を加えると体積が変化する圧電素子(ピエゾ素子)を用いてインク粒を吐出する方式。

この素子をインクが充填されたユニットに取り付け、体積変化を利用して圧力をかけてインク粒をノズルから吐出させます。

| メリット |

|

|---|---|

| デメリット |

|

サーマル(バブル)方式[OA用/産業用]

![サーマル(バブル)方式[OA用/産業用]](/Images/s_method_002_1687794.jpg)

ヒーター加熱でインク内に気泡を発生させて、インク粒を吐出する方式。

ヒーターをインクが充填されたユニットに取り付け、加熱することでインク内に沸騰した気泡を発生させて

インクをノズルから吐出させます。

| メリット |

|

|---|---|

| デメリット |

|

バルブ方式[産業用]

![バルブ方式[産業用]](/Images/s_method_003_1687795.jpg)

ノズル口の蓋をソレノイドで開閉させながらインク粒を吐出する方式。

バルブを開閉させ、加圧したインクをノズルから吐出させます。

| メリット |

|

|---|---|

| デメリット |

|