キーエンスの産業用インクジェットプリンター(IJP)

キーエンスのインクジェットプリンターを例に、インクジェットプリンターの構造と特徴を説明します。

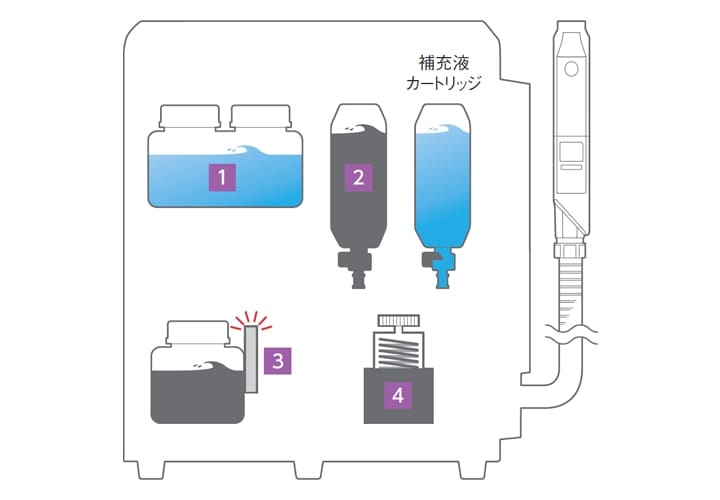

コントローラー

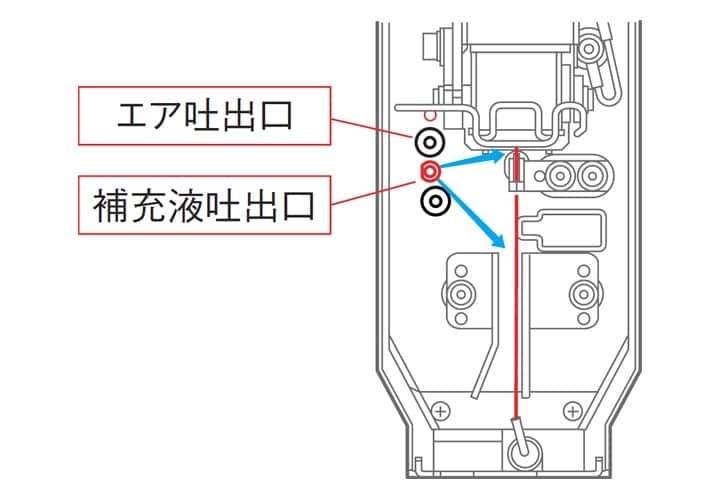

コンディショニングタンクキーエンスオリジナル

立ち上げ、立ち下げ時の自動洗浄や、メンテナンスで洗浄に使った溶剤は、コンディショニングタンクに回収され、インクの希釈を抑えます。また、コンディショニングタンクに回収した液は、インクの粘度コントロールでリサイクルします。また、インクは導電性の液体であるため、電極を使ったレベル計で充填量を管理します。

※一般的にはコンディショニングタンクがないためにメインタンクに溶剤が回収されインクが薄くなりやすい。

インクカートリッジ

インクの供給は、インクタンクにボトルから充填する方式とカートリッジを挿し込む方式があります。

ICチップ付きカートリッジ方式のメリット

- 誤挿入防止

- インク/溶剤の型式が違うとエラーでお知らせします。

- 容量確認が可能

- %単位で残量を確認します。

- 空検知センサーを搭載

- 最後まで使用できます。

粘度計

粘度計は常にメインタンク内の粘度を監視しながら、最適な状態を保ちます。メインタンクのインクを粘度計内に引き込み、レベルHIからLOWに至る落下時間を計測した結果をフィードバックします。この時、粘度計内のインクの温度を測定して温度ごとの粘度情報に合うように粘度をコントロールします。

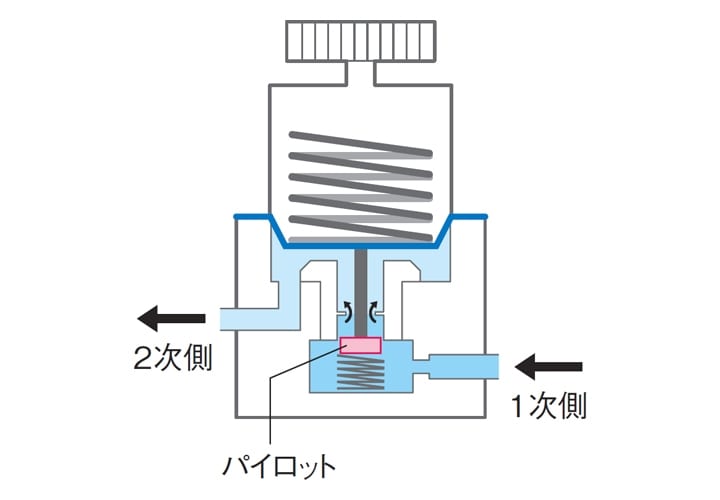

減圧弁

1次側の圧力はポンプにより変動します。そこで、減圧弁を使用して、2次側の圧力を一定に保ちます。減圧弁は流体の圧力を利用して作動する自力式圧力調整弁です。2次側の圧力が低い場合、パイロットが押し下げられ2次側へのインクの流量が増加し圧力が上昇します。逆に、高い場合は、パイロットが押し上げられ2次側への流量を止めて、圧力を一定に調整します。

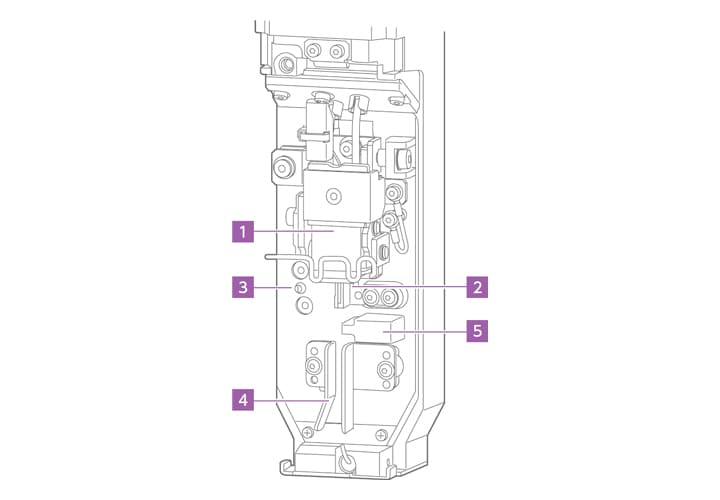

ヘッド

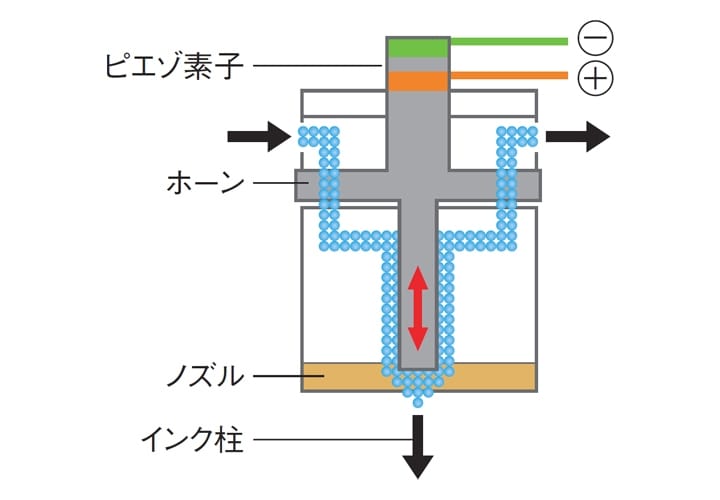

キャノン(ピエゾ素子とノズル)

キャノンの内で、ホーンと呼ばれる円柱形パーツが上下に振動することにより、インク柱からインク粒を作ります。これを粒子化と言います。振動源はピエゾ素子と呼ばれる圧電素子で、電圧をかけると体積が変化する特性を利用して振動します。この素子をホーンに取付け、毎秒約7万粒のインク粒を作り出します。キャノンには供給する経路と回収する経路があり、運転中は回収経路を電磁弁で閉じてノズルからインクを吐出します。

帯電電極板

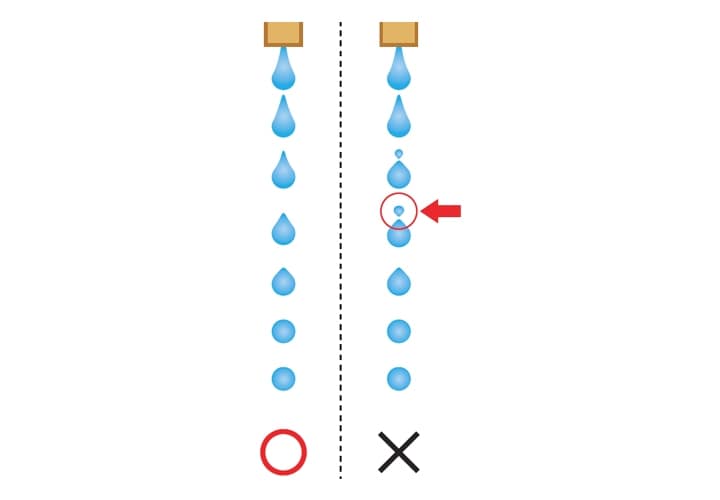

ノズルから液柱状に吐出されたインクは、帯電電極板内で理想的なインク粒に分離する様に調整(粒子化)されています。帯電電極板にはパルス電圧が印加され、その大きさによってインク柱の負電荷の飽和量が変わり、粒子化直後のインク1粒ごとの帯電量を変えて印字ドット位置情報に対応した電圧(負)に帯電させます。

オートシャワーキーエンスオリジナル

ヘッド内が汚れると、正しく印字ができません。キーエンスのインクジェットプリンターでは、自動洗浄&乾燥機能を搭載!ノズル、帯電電極板、偏向電極板に高圧洗浄液を噴射し、洗浄後は内部を乾燥させます。

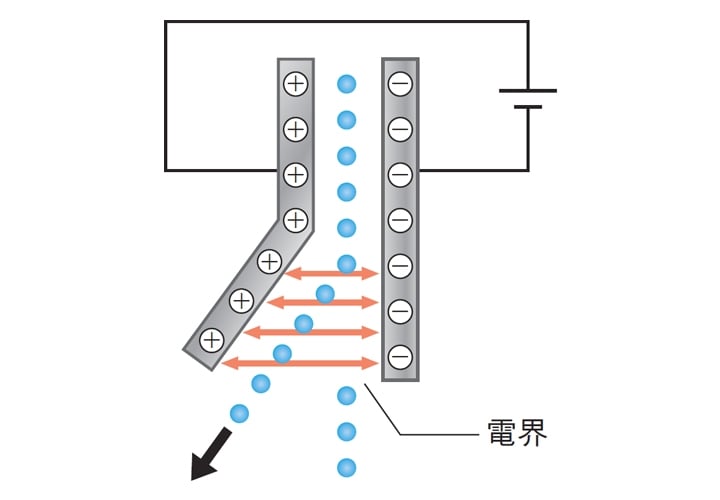

偏向電極板

偏向電極板には高電圧が印加され、電界が形成されます。負電荷が帯電したインク粒は、偏向電極間を通過する際に帯電量に応じてプラス電極に引き寄せられ偏向します。

※電界は電圧がかかる物の回りに必ず発生します。

帯電センサー

粒子の状態を監視

インクの粘度は絶えず変化します。インク粘度が変化すると粒子化のタイミングもずれて帯電量も変動するため、文字乱れ等不具合の発生原因になります。この場合、ピエゾの電圧値を調整して理想状態に合わせ込む必要があります。帯電センサーで帯電量を測定しながら、インクの粒切れのタイミングとインク粘度の状態を監視しています。

- インク粒子自動最適化キーエンスオリジナル

- キーエンスのインクジェットプリンターでは、インク粒が帯電センサーを通過する時間を計測することで粒切れの位置をセンシングし、最適なピエゾ電圧を調整しています。従来は、ピエゾの電圧値を手動で調整する必要がありました。