HACCP(ハサップ)とは?

2020年6月義務化に伴う衛生管理の手順

2018年6月13日に改正食品衛生法が可決され、「HACCP(ハサップ)に沿った衛生管理の制度化」などの項目が追加されました。2020年6月から食品や食品用器具・容器包装などを扱う事業者に対し、HACCP(ハサップ:Hazard Analysis Critical Control Point)義務化の施行開始が決定しました。

ここでは、HACCP(ハサップ)の基礎知識や実施の流れ・手順などを解説。また、HACCP(ハサップ)対応に役立つ産業用インクジェットプリンタや画像処理システムの活用方法を紹介します。

- HACCP(ハサップ)とは?

- 日本でのHACCP(ハサップ)義務化について

- HACCP(ハサップ)導入のメリットと 未導入のリスク

- HACCP(ハサップ)導入のための7原則12手順

- HACCP(ハサップ)実施を効率化するツール

- HACCP(ハサップ)とトレーサビリティの関係

HACCP(ハサップ)とは?

HACCP(ハサップ)とは、1960年代にアメリカで宇宙食の安全を確保するために開発された食品の衛生管理方式です。「Hazard Analysis Critical Control Point」の頭文字をとった言葉で、日本語では「危害分析重要管理点」と訳されます。

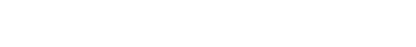

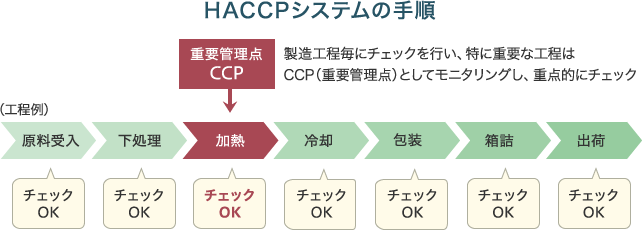

従来の衛生管理の方法は、最終製品の一部を抜き取って検査するものでした。一方でHACCP(ハサップ)は、原材料の受け入れから最終製品までの各工程で連続的・継続的に監視し、記録する衛生管理手法です。従来の抜き取り方式に比べて、より安全性が高く、国際基準として多くの国で義務化が進められています。

これまで海外に比べて日本はHACCP(ハサップ)への対応で後れを取っており、輸出先からHACCP(ハサップ)対応を求められるケースも増加していました。もちろん、国内の食の安全を確保するという観点でもHACCP(ハサップ)への対応は重要課題となっていました。

そこで、日本では2018年に食品衛生法が改定、2020年からHACCP(ハサップ)義務化の法令を施行することで、衛生管理の徹底において国内の事業者の足並みを揃えることとなりました。

HACCP(ハサップ)による衛生管理の基本

従来の衛生管理とHACCP(ハサップ)の違い

海外でのHACCP(ハサップ)の対応について

EU

2004年から一次生産を除くすべて(※)の食品の生産、加工、流通事業者にHACCP(ハサップ)による衛生管理が義務付けられ、2006年には完全適応となりました。

※原則としてすべての食品事業者。ただし小規模事業者に対しては弾力的に運用されています。

アメリカ

1997年から一部の食品(水産物およびジュースの加工・輸入、食肉および食肉製品)にHACCP(ハサップ)による衛生管理が義務化され、2011年1月に成立した「食品安全強化法」に基づき、HACCP(ハサップ)に準じた危害管理の適用を開始。現在では、正規従業員数が500人未満の小規模事業者にも適応を広げ、日本から米国に輸出される食品にも適用されています。

一部の食品または事業者に対して義務化している国

台湾、韓国、香港、フィリピン、インドネシア、カナダ、メキシコ、オーストラリア、ニュージーランド など

日本でのHACCP(ハサップ)義務化について

HACCP(ハサップ)の施行スケジュール

2018年6月13日に交付された食品衛生法の改正(改正食品営業法第50条)は大きく7項目あり、「HACCP(ハサップ)に沿った衛生管理の制度化」はその1つです。

各項目によって施行スケジュールが異なりますが、HACCP(ハサップ)の義務化に関しては、法案交付の2年後である2020年6月に施行開始。1年間の経過措置期間を経て、食品関連事業者は遅くとも2021年6月までにはHACCP(ハサップ)による衛生管理制度を導入していなければなりません。

HACCP(ハサップ)義務化の対象事業

食品衛生法の許可業種(34業種)に限らず、許可が必要とされない業種も対象となります。食品の製造・加工・調理・販売などフードチェーンに関わるすべての事業が対象とされています。大手食品メーカーなどの大規模事業者のみならず、レストランや居酒屋などの小規模事業者も対象となります。

事業形態や規模による基準

HACCP(ハサップ)で定められた管理方法を小規模な飲食店などで実施することは、困難である場合が考えられることから、一般衛生管理に加え、事業形態ごとに下記の2つ基準が設けられています。

- ・基準A(HACCP(ハサップ)に基づく衛生管理)

- 【対象】一般事業者:従業員数50名以上。従業員数や品質管理部門の有無などの一定の規模の条件を有する食品関連事業者。

- ・基準B(HACCP(ハサップ)の考え方を取り入れた衛生管理)

- 【対象】小規模事業者:従業員数50名未満。店舗での小売販売のみを目的とした製造・加工・調理事業者、提供する食品の種類が多く変更頻度が頻繁な業種、一般衛生管理の対応で管理が可能な業種。

- 【実施内容】

下記の通り、7原則12手順から項目が抜粋されたような内容です。

機器取り扱い手順書の作成/製造工程図の作成/危害要因の分析/重要利点(CCP)の決定/管理基準(CL)の設定/モニタリング方法の設定/改善措置の設定

未実施に対する罰則について

HACCP(ハサップ)の義務化は、改正食品衛生法の第50条で定められていますが、交付の時点でHACCP(ハサップ)未実施に対する罰則は規定されていません。ただし、HACCP(ハサップ)義務化を含む改正食品衛生法では「罰則などの規定は各自治体に委ねる」という方針であるため、罰則を設けるかどうか、また罰則が設けられる場合、それがどのような内容であるかは都道府県や市区町村によって異なる可能性があります。

HACCP(ハサップ)導入のメリットと 未導入のリスク

異物混入事件や食中毒事件の多くは、HACCP(ハサップ)を導入し、「各製造工程でどんな危険が起こりうるか、何に気を 付けるべきか」をマニュアル化して、管理していれば防げるものです。また、万が一事件が起きてしまっても、 迅速に気付いて被害の拡大を防ぐことができます。

HACCP(ハサップ)導入のメリット

- ・食品安全のレベルが向上する

- ・食中毒の予防やリスク低減が可能となる

- ・管理・記録を適切にしていないと、落ち度がなくても立証が不可能

- ・クレーム(毛髪等の混入などによる)が減る

- ・「食品の安全を守っている」証明となり、取引先や顧客からの信頼につながる

- ・衛生管理に対する従業員の意識が高まる

HACCP(ハサップ)を導入しないと高まるリスク

- ・異物混入などの事故が起きても気付きづらい

- ・品質のばらつきが減り、ロス率が下がる

- ・訴訟問題になったり、企業としての信頼を失ったりするため、経営面に大ダメージ

|

生物学的危害

|

細菌の感染、またはそれらが体内で産生する毒素によって健康被害を起こすもの | |

|---|---|---|

|

||

|

化学的危害

|

薬品による疾病、麻痺または慢性毒性によって健康被害を起こすもの | |

|

||

|

物理的危害

|

食品中に含まれる異物の物理的な作用によって健康被害を起こすもの | |

|

||

参考:一般財団法人 食品産業センター ホームページ

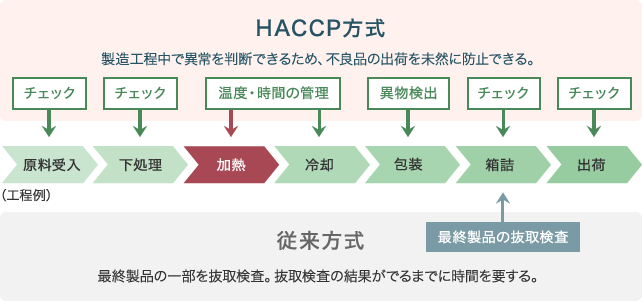

HACCP(ハサップ)導入のための7原則12手順

一見難しそうなHACCP(ハサップ)導入ですが、実は普段の業務・製品・製造工程などの情報をあらかじめ明確化し、基準を設けて管理することで効率と安全性を高めようという内容です。厚生労働省では、HACCP(ハサップ)に沿った衛生管理を7原則12手順に分類し、導入方法や注意点を提示しています。これらを現場で実践し、継続することでHACCP(ハサップ)に沿った衛生管理を実現することができます。

手順1 HACCP(ハサップ)チームの編成

原材料の調達や各製造工程、施設・設備の保守・保全、品質保証・品質管理など各部門の担当者でHACCP(ハサップ)チームを編成します。製品の製造に関するすべての情報を集め、HACCP(ハサップ)運用推進の中心を担います。

手順2 製品説明書の作成

原材料や製品の企画、意図する用途、対象となる消費者など、製品に関する情報を書き出し、製品の安全管理上の特徴を整理・共有します。

- ・製品の名称および種類(食品の種類による成分規格・製造基準に沿う)

- ・原材料に関する事項(使用する水が水道水・井水なども記載)

- ・添加物の名称と使用量(使用基準がある場合、使用量に注意)

- ・製品の規格(成分規格、pH・糖度・塩分・水分活性、包装資材、自社基準など)

- ・保存方法

- ・消費期限・賞味期限

- ・対象者(一般の消費者など)

製品説明書は、手順6[原則1]危害要因の分析で必要となる情報です。そのため、すべての情報を漏れなく記載することが重要です。

手順3 用途および対象となる消費者の確認

製品がどのようにして、どんな消費者によって食べられるのかを具体的に書き出します。

- ・加熱して食べる、または、そのまま食べる など

- ・病人や乳幼児、高齢者が食べる など

たとえば、体の弱い人のための食品の場合、より衛生面に気をつける必要があるため、重要な手順です。

手順4 製造工程一覧図の作成

原材料の受入から保管・製造や加工・検査、包装、出荷まで実際の順番通りにすべての工程を書き出します。各工程における加熱・殺菌・冷却などの温度や時間、また、汚染区域・清潔区域の区別や作業区分も明確に記入します。この一覧図は、工程に関する危険要因の分析において重要となるため、記入漏れがないよう注意が必要です。

手順5 製造工程一覧図の現場確認

手順4で製作した製造工程一覧図と実際の現場を確認し、相違や変更された部分がないかを確認します。作業時間中にチェックすることで、従業員の作業内容も確認することができます。

手順6[原則1] 危害要因の分析

すべての原材料や工程ごとにどのような危害要因が潜んでいるかを挙げます。原材料に由来する、または工程中で発生・混入しうる病原微生物(生物的危害要因)・化学物質(化学的危害要因)・危険異物(物理的危害要因)などを列挙。それらの工程に対する管理手段(手法)を挙げていきます。

手順7[原則2] 重要管理点(CCP)の決定

製品の安全を管理するための重要な工程(管理点)を決定します。金属探知などの検査や加熱殺菌などの処理を経ても、異物による不具合や病原微生物による汚染が残存する可能性がある工程を重要管理点(CCP:Critical Control Point)とします。CCPの危害要因とそれに対する管理手段の改善内容を具体的に挙げます。

手順8[原則3] 管理基準(CL)の設定

手順7で決定した重要管理点(CCP)において、管理すべき基準値を設定します。たとえば、工程における温度・時間・速度などの基準値のことで、これを管理基準(CL:Critical Limit)と呼びます。

手順9[原則4] モニタリング方法の設定

手順8で設定した管理基準(CL)を達成しているかどうかの測定・確認・記録の方法を設定します。たとえば、計測器などを用いて常時モニタリング・測定・記録します。モニタリング方法の設定例としては下記となります。

加熱殺菌工程:殺菌担当者が、殺菌温度・時間を処理するごとに自動記録チャートにて確認。

手順10[原則5] 改善措置の設定

改善措置とは、設定した管理基準が達成されなかった場合、製造工程の中で発生した問題点を修正し、是正することです。たとえば、あらかじめ管理基準が守られなかった場合の製品の取り扱い(廃棄または再加熱など)や機械のトラブルシューティングの方法を設定しておきます。また、実際の改善措置で、経過や対応を記録することで、次回のトラブル対応時に活かすことができます。

手順11[原則6] 検証方法の設定

前項までに設定したHACCPプランが有効に機能しているかを確認・判断します。HACCPプランに沿って実施されているかどうか、プランの修正や見直しが必要かどうかなど検証方法を検討します。日頃からの記録とその確認も大切です。また、正確な記録を得るために、計器類の定期的な校正や実施記録も残しておきましょう。

手順12[原則7] 記録と保存の設定

HACCP(ハサップ)では、正確な記録とそれを保存することが重要です。記録はHACCP(ハサップ)を実施した証拠となるだけでなく、トレーサビリティも実現します。製品の安全性に関わる問題が生じた場合、製造工程や衛生管理の状況をさかのぼり、原因追及や再発防止に活かすことができます。そのため、各工程やCPPモニタリングなどの記録方法・データの保存方法をあらかじめ決めておくことが重要となります。

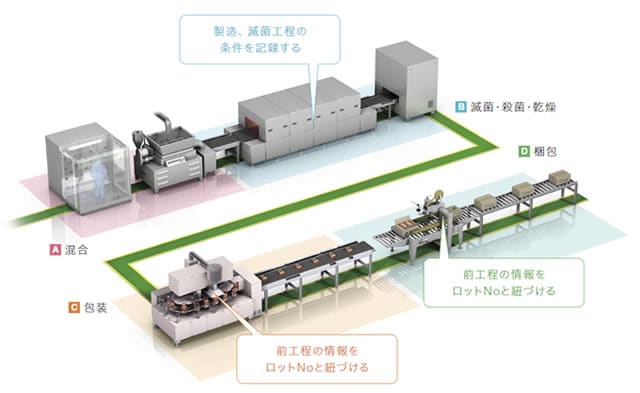

CHECK!HACCP(ハサップ)ではロットNOによる管理が必要!

HACCP(ハサップ)では、製造から包装、出荷までを通してロットNoと紐付して管理します。各工程での加熱温度・時間の情報に加え、包装や容器、出荷する際の段ボールに対して、期限と同時にロットNoを印字してトレースする必要があります。食品衛生法の改定でHACCP(ハサップ)による衛生管理が徹底されたことで情報の取り扱いが厳格化しました。そこで重要になるのが印字方法や情報管理です。

HACCP(ハサップ)実施を効率化するツール

HACCP(ハサップ)では、賞味期限・消費期限のほかに加熱時間・温度、ロットNoなどの情報を記録します。ロットNo.やシリアルNo.などの印字方法としては、「スタンプを押す」「ラベルを貼る」などの方法がありますが、それぞれにメリット・デメリットがあります。そこでおすすめの方法が産業用インクジェットプリンタを使った印字です。産業用インクジェットプリンタは、包装や箱などに直接印字することができ、消えたり、改ざんされたりする心配がありません。高速で流れるラインを止めることなく印字でき、簡単に印字内容も変更できるなどたくさんのメリットがあります。

また、目視による確認は、「0(ゼロ)とO(オー)のような似た印字の読み間違い」「伝票やラベルへの記載ミス」「パソコンへの入力ミス」などのヒューマンエラーが起こる可能性があります。万全を期するには、画像処理システムやハンディターミナルなどの活用が有効です。産業用インクジェットプリンタで印字した情報を画像処理システム・ハンディターミナルで読み取ることでヒューマンエラー防止につながります。また、画像処理システム・ハンディターミナルのデータをパソコンに保存すれば、記録漏れ・入力ミスの心配も不要です。

印字から検査、記録の流れを自動化

キーエンスでは、産業用インクジェットプリンタと画像処理システム/画像センサを両方取り扱っているので、簡単に印字・検査・記録を行うシステム構築が可能です。産業用 インクジェットプリンタ「MK-Gシリーズ」と画像処理システム「CV-Xシリーズ」や、画像センサ「IV2シリーズ」を連携すれば、手間のかかっていた印字・検査・記録の流れを自動化できます。

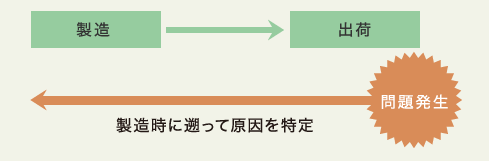

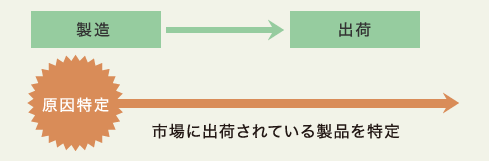

HACCP(ハサップ)とトレーサビリティの関係

賞味期限や消費期限、ロットNo、各工程での加熱温度・時間などを一元管理することで、もし不良品や印字ミスが発生して自主回収(リコール)になった場合でも、その原材料が使われている製品をピンポイントで特定して回収することができます。この時間経過に沿って追跡することを「トレースフォワード」と呼び、自主回収(リコール)対策に有効です。また、記録をたどることで不良の原因を速やかに特定し、工程改善・品質改善を実施することもできます。この時間を遡って記録をたどることを「トレースバック」と予備、品質の向上や安定に有効です。

このように「その製品がいつ、どこで、だれによって作られたのか」を明らかにすべく、原材料の調達から生産、そして消費または廃棄まで追跡可能な状態にすることを「トレーサビリティ」と呼びます。自動車で電子部品では一般的ですが、近年では「牛トレーサビリティ法」「米トレーサビリティ法」など食品業界でも取り入れられています。HACCP(ハサップ)による衛生管理は、トレーサビリティにも有効なので同時に対策してみたはいかがでしょうか? キーエンスの産業用インクジェットプリンタや画像処理システムは、トレーサビリティにも対応しています。

トレースフォワード(追跡)

トレースバック(遡及)