軸受(ベアリング)は、正常に使用されていても材料の疲労によるフレーキング*が発生し、寿命に達します。フレーキングは内輪・外輪の軌道面や転がり面に対する圧縮応力が原因で、ベアリングの寿命はフレーキングが発生するまでの総回転数によって定義されます。

軸受(ベアリング)は、フレーキングの他に焼き付きや摩耗、割れ・欠け・かじり・錆びなどによっても使えなくなります。しかし、これらは選定の間違いや取り付け不良、潤滑不足などが原因とする「故障」であり、寿命とは区別されます。

- フレーキング

- 材料の転がり疲れによって、 軌道面や転動面の表層部がうろこ状にはがれる剥離現象のこと。

ベアリングの製造者が保証する性能の限度である定格には、「基本定格寿命」と「基本動定格荷重」「補正定格寿命」があります。また、定格以外にも、使用する機械によって定められた「必要寿命」があります。

これらの寿命/定格は、同じベアリングが同じ条件で使用されていても誤差がある性能について、安全が保障されるように定めたものです。

「基本定格寿命」は、総回転数や時間・距離で信頼度を表します。一方、「基本動定格寿命」は一定の回転数転がり疲れに対する負荷能力(荷重)を表します。

基本定格寿命は、通常の条件で使用された場合の信頼度90%の寿命です。「信頼度90%」とは、ある一定数の同じベアリングを同じ条件で回転させたとき、90%のベアリングがフレーキングを起こさない回転数のことです。ベアリングの回転速度が一定の場合は、回転時間で表します。また、回転速度が一定でない、鉄道車両や自動車のベアリングの場合は、走行距離で表すことが一般的です。

基本動定格荷重は、ベアリングを一定の回転数で回転した場合の、転がり疲れに対する動的負荷能力を表します。このとき、「動的負荷能力」とは一定数のベアリングの外輪と内輪のどちらかを固定して100万回回転させ、ベアリングのうち90%が壊れない荷重のことです。

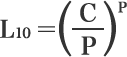

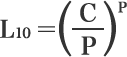

基本定格寿命と基本動定格荷重の関係は、以下の式で表せます。

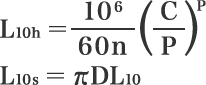

また、鉄道車両や自動車のベアリングなど、距離や時間で寿命を示す場合は、以下の式で表せます。

- L10:基本定格寿命(106回転)

- L10h:基本定格寿命(h)

- L10s:基本定格寿命(km)

- P:動等価荷重(N)

- c:基本動定格荷重(N)

- n:回転速度(min−1)

- p:ボールベアリングの場合・・・・・p=3

- ころ軸受の場合・・・・・p= 10/3

- D:車輪またはタイヤの直径(mm)

「必要寿命」は動作を保証する時間です。参考の範囲ですが、使用する条件と機械によって以下のように定められています。

必要寿命

| 使用条件 |

必要寿命時間(時間:L10h) |

4,000~

8,000 |

8,000~

12,000 |

12,000~

30,000 |

30,000~

60,000 |

60,000~ |

| 短時間/断続運転 |

家庭用電気機器・電動工具・農業機械・重量物巻上げ装置 |

- |

- |

- |

- |

| 短時間/低頻度・確実な運転 |

医療機器・計器 |

家庭用エアコン・建設機械・エレベータ・クレーン |

クレーン(シーブ) |

- |

- |

| 低頻度・長時間運転 |

乗用車・二輪車 |

小型モータ・バス・トラック・一般歯車装置・木工機械 |

工作機械・スピンドル・工場用汎用モータ・クラッシャ・振動スクリーン |

重要な歯車装置・ゴム・プラスチック用・カレンダロール・輪転印刷機 |

- |

1日8時間以上の連続運転

|

- |

圧延機ロールネック・エスカレータ・コンベヤ・遠心分離機 |

客車・貨車(車軸)・空調設備・大型モータ・コンプレッサ・ポンプ |

機関車(車軸)・トラクションモータ・鉱山ホイスト・プレスフライホイール |

パルプ・製紙機械・舶用推進装置 |

| 24時間連続の確実な運転 |

- |

- |

- |

- |

水道設備・鉱山排水・換気設備・発電所設備 |

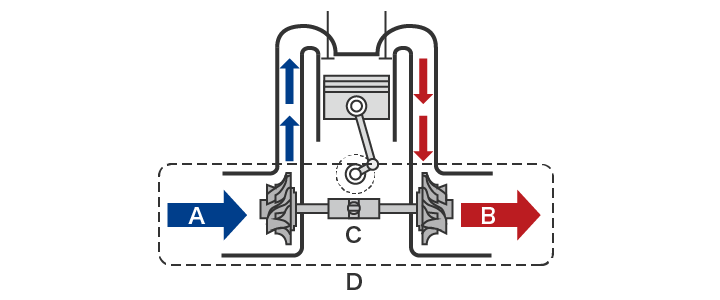

世界レベルでの環境規制強化の中、自動車メーカー各社が出した答えの1つに、エンジンのダウンサイジングがあります。エンジンのダウンサイジングとは、排気量を減らすということです。排気量を減らすと燃焼ガソリンの量が減り、Co2の排出量も減るため環境に優しい自動車になります。しかし、エンジンの出力が落ち、思い通りの動力を得ることができません。そこで脚光を浴びているのがターボチャージャー(過給機)による出力補助です。

ターボチャージャーは、1980年代から一部のレーシングカーやスポーツカーが、燃費の低下と引き換えに高出力を得るための技術でした。しかし、世界的な省エネルギーの潮流の中、ターボチャージャー搭載車は数少ない存在になっていきました。その技術が21世紀の今、一般車やエコカーに広がっています。

ターボチャージャーは、そのまま大気中に吐き出される排気ガスの圧力でコンプレッサーを駆動させ、吸気ガスを圧縮し吸気量を増加させることで燃焼効率を向上させます。ここで重要となる吸気ガスの圧縮効率に大きな影響を与える機械要素がベアリングです。ターボチャージャーの主軸には、800°Cを超す高温の排気ガスが流れ込みます。このとき、主軸の回転数は10万rpm~20万rpm。このため、主軸の軸受にはこの環境に耐えるオイル潤滑ベアリングが使われていました。しかし構造上、オイル潤滑ベアリングは回転開始直後の摩擦抵抗が大きく、これがいわゆる「ターボラグ」といわれる加速の鈍さの一因になっていました。そしてターボラグは、ドライバーが必要以上にアクセルを踏み込む原因になり、燃費低下につながっていました。

ダウンサイジングエンジンに使われるターボチャージャーでは、ボールベアリングに変更することで、機械的損失を約1/2にまで低減しています。ダウンサイジングエンジンに使われるボールベアリングは、耐久性と耐熱性に優れた複数の素材部品で組み立てられています。一般に、オイル潤滑ベアリングより構造が複雑なボールベアリングですが、たとえば内輪と外輪には航空機用ジェットエンジンの主軸に使われる素材を、ボールには発熱量が小さいセラミックスを使用しています。さらに徹底した小型化で、ダウンサイジングしたエンジンへの組み込みを容易にしています。

省エネという潮流の中、一時は廃れたと思われたターボチャージャーという技術ですが、今は環境対策のために注目されています。ベアリングという機械要素は、その中の最も重要な機能を支える部品であるといえます。

ターボチャージャーの構造

- A:吸気

- B:排気

- C:ベアリング

- D:ターボチャージャー

イチから学ぶ機械要素 トップへ戻る