カムは、歯車やねじといった機械要素とは異なり、規格で決まった部品ではなく使用する機械に応じて設計し製造することが一般的です。

設計にあたっては、カムの大きさや従動節であるレバーの長さ、カムフォロア径と曲率半径といった寸法はもちろん、カムにかかる力の向き(圧力角)も把握しておくべき大切な要素です。

ここでは、これらの寸法の求め方の基礎やヒント、注意点を紹介します。

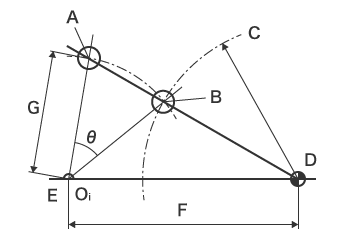

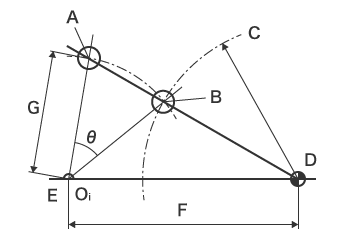

ここでは、揺動型のカムレバー(従動節)を例に説明します。

まず、カムの輪郭を求めます。カムの輪郭は、カムが回転した場合のローラーの最小回転半径(図中B)と最大回転半径(図中A)からローラーの半径分だけ小さな値になります。

ここから、レバーの振れ角(θ)を設定し、カムの中心(図中D)とレバーの支点(図中E)の距離(図中F)からレバーの長さ(図中G)を決定します。

一般に、最大圧力角は直動従動節で約30~35°、揺動従動節で約45~50°とされています。

レバー長の決定(揺動節の場合)

揺動型カムの例

- A:最大リフト時

- B:最小リフト時

- C:カムの外周

- D:カムの中心

- E:レバーの支点

- F:カムの中心とレバーの支点の距離

- G:レバーの長さ

カムの最大圧力角は、直動従動節で約30°、揺動従動節で約45°または、カムの回転数が100rpm以下の場合は45°以下、それ以上の場合は30°以下が目安とされています。したがって、カムの外径は最大圧力角をこの値以下に設定するということになります。

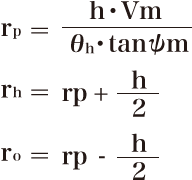

ここから、カムの基礎円* (ベースサイクル)はカムの代表半径*から従動節のストロークを2で割った結果を引いた値になります。またカムの最大半径は、カムの代表半径に従節のストロークを2で割った結果を足した値になります。カムの大きさは、この2つの値の間で決定することになります。

一般に、カムの径が小さくなると圧力角が大きくなります。このため、可能な限りカムは大きくなるように設計します。

- カムの基礎円:

- カム形状を決めるための基準となる円の半径で、カムの輪郭に内接し、カムの回転中心を中心とする円。通常は、カム輪郭の最小半径。

- カムの代表半径:

- 一般的にはカムの最大半径と最小半径の中間値を代表値とする。

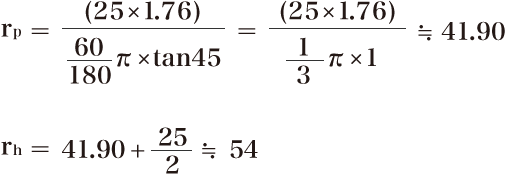

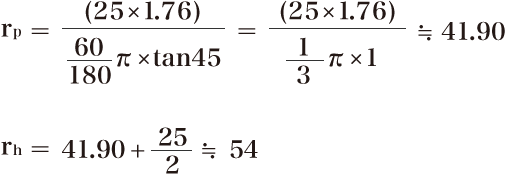

カム径の算出例:

- h:カムのリフト量

- Vm:カム曲線の無次元最大速度

- θh:カムの割り付け角(ラジアン)

- ψm:設定上の最大圧力角

- rp:カムの有効半径

- rh:カムの外半径

- ro:カムの基礎円半径

- 例:揺動従動節の場合

- rp:カム有効半径(mm)

- rh:カム外半径(mm)

- カムのリフト量(h):25mm

- 変形正弦曲線(Vm):1.76

- カムの割り付け角(θh):60°

- 設定上の最大圧力角(ψm):tan45°

以上から、最小54mmのカム外半径が必要となる。

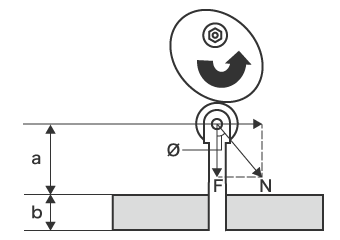

「圧力角」とは、従動節がカムに作用する力の方向(軸線)と、カムが回転することによって従動節におよぼす力の方向(法線)が作る角度のことです。

圧力角は、小さいほどカムと接する面にかかる荷重(面圧荷重)が小さくなり、カムは円滑に運動できます。一般に圧力角を小さくするためには、設計上以下の点に注意が必要です。

- 割付角を大きくする

- カム径を大きくする

- 最高速度が高くならないカム曲線にする

- 従動の変位を小さくする

また、カムの圧面荷重は以下の式で求めることができます。

- F:運動方向にかかる荷重

- N:カムと従節の共通方向にかかる力

- μ:摩擦係数

- a:ローラー中心から軸受までの長さ

- b:従節のガイド部の長さ

- Ø :圧力角(FとNが作る角度)

このとき、N/Fが小さいほど面圧荷重は小さくなります。圧力角(Ø)はa・b・μの値によって変化しますが、一般に直動型で約30°以下、揺動型では摩擦係数(μ)は「0」と考えられるため約45°以下を目安にします。

カムの圧力角

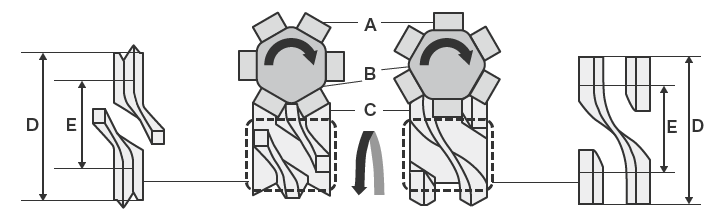

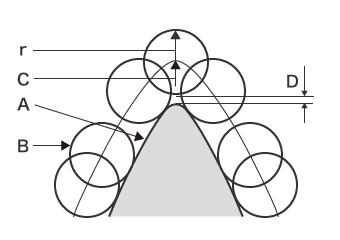

ローラータイプのフォロアの場合、カムにかかる面積当たりの圧力(圧面荷重)を考慮すると、フォロアの径(図中:r)は大きい方が良いといえます。しかし、大きすぎると、カムの輪郭(図中:A)にフォロア(図中:B)が追従できない「切り下げ」という現象が発生します。

切り下げが発生すると、ローラーは滑らかな運動線を描けず、高い接触応力が生じるため損傷の原因になります。したがって、フォロア径は曲率半径(図中:C)を考慮した大きさに設定する必要があります。

一般に切り下げを発生させないためには、設計時に以下の配慮が必要といわれています。

- 割付角を大きくする

- カム径を大きくする

- 最高速度が高くならないカム曲線にする

- カムフォロア径を小さくする

切り下げの例

- A:カム

- B:フォロア

- C:曲率半径

- D:切り下げ

- r:フォロア径

製造ラインで、対象物の向きを揃えて正しい位置に置くことを「位置決め」といい、それを行う装置を「位置決め装置」といいます。

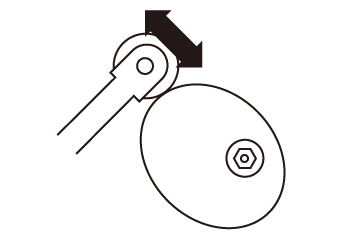

位置決めは正確な加工や測定には欠かせない工程で、自動化された製造ラインでは、さまざまな装置が位置決めを行っています。中でも「間欠割出」といわれる一方向に「停止⇒位置決め⇒停止」といった間欠動作を繰り返す装置(インデキシングドライブ)では、高速かつ正確な装置が必要で、そこではカムが重要な役割を果たしています。

たとえば、ローラーギヤカム(鼓形カムまたはグロボイダルカム)とフォロアを放射状に配置した「タレット」を用いた位置決め装置では、間欠割出や揺動割出、連続回転を得ることができます。また、カムとフォロアの組み合わせによる動作はバックラッシュがなく剛性が高いので、高速位置決めに適しています。さらに、設計においては、カム形状とローラーフォロアの転がり面の形状を変えることにより、回転動作(カム曲線)を自由にデザインすることが可能です。

油圧や空圧、各種ギヤを用いた位置決め装置に対し、衝撃や振動がない滑らかで高精度な動作や高速繰り返し動作時の安定性、メンテナンスはオイル交換のみというカム機構を備えた位置決め装置は、さまざまな産業界に幅広く採用されています。

例:右手カム、1パス

- A: フォロア

- B: 下タレット(出力軸)

- C: ローラーギヤカム(入力軸)

- D: 1回転360°

- E: リード

イチから学ぶ機械要素 トップへ戻る