無風での静電気除去

通常、除電器(イオナイザ)は、静電気除去の効率を上げるためにブロアやエア噴射を使います。しかし、軽いワークや微細なワークの場合、風が悪影響を与えるためブロアやエア噴射が使えません。

このような場合、無風での静電気除去が必要になります。ここでは、無風でも静電気除去の効率を下げない除電の原理と事例を紹介します。

無風での静電気除去とは

シートやフィルム、電子部品をローラーやパーツフィーダーで搬送すると、これらのワークは帯電し異物が付着します。このような工程で異物付着対策を集塵機で行うと、集塵機の吸引力でシートやフィルムがバタついたり、小さくて軽い電子部品は吹き飛んでしまうことがあります。また、一般に除電器(イオナイザ)の噴射エアは、除電に必要なイオンを効率良く対象物に届けるために利用されています。しかし、エアを噴射させる装置が必要であるため導入が容易ではありません。

このようなホコリや塵・風圧にデリケートなワークの静電気を除去し、異物付着を防ぐ対策が、無風での静電気除去です。

ブロアレス静電気除去の原理

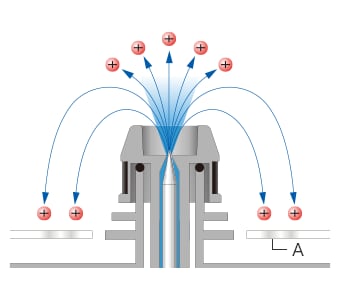

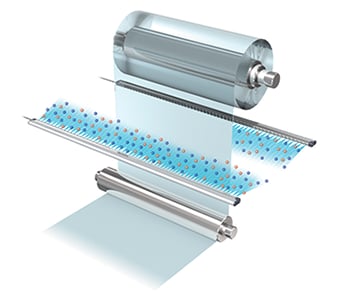

除電器(イオナイザ)が生成した除電に必要なイオンの一部は、露出しているGND板に向かってしまい、除電すべき対象物に届かないため十分に静電気が除去できません。

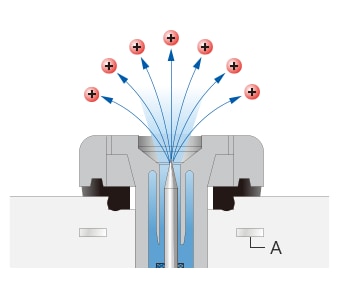

そこで、GND板を除電器(イオナイザ)内部に組み込みます。これにより、イオナイザが生成したイオンはGND板に向かわず、ロスなく対象物に届くようになります。また、イオンの発生周期を対象物までの距離に応じた値に設定することで再結合現象を防ぎ、無風での静電気除去の効率を高めることができます。

つまり、GND板を除電器内部に組み込むことと、イオンの発生周期を最適な値に設定することで、無風でありながら確実に静電気を除去し異物の付着を防止することができます。

- GND板が露出している場合

-

- GND板が露出していない場合

-

- A:GND板

無風イオナイザによる静電気除去事例

ブロアを使わない除電器(イオナイザ)なら、ホコリや塵・風圧にデリケートなワークの静電気を無風で除去し、異物の付着や帯電による静電破壊を防ぐことができます。

事例-1:フィルムやシートの除電

フィルムがローラーと接触したり離れたりを繰り返すことで、非常に大きな静電気が発生します。静電気は、フィルムへの異物付着の原因になります。また、大きな放電は事故につながる危険性もあるため、除電は欠かせません。

無風イオナイザを使うことで、薄いフィルムやシートでもバタつくことなく、静電気の除去が可能になります。また、イオンが効率良く対象物に届くので、無風でも広範囲の静電気を除去することができます。

事例-2:微細ワークの除電

パーツフィーダなどで搬送されるワークは摩擦帯電します。帯電したワークは静電気により浮き上がった状態なので、除電器のブロアを吹き付けると、特に微細なワークは飛んでしまう可能性があります。

無風イオナイザを使うことで、微細なワークでも風の影響を受けることなく静電気を除去することが可能になります。また、小さなワークを除電する際、設置スペースがネックになることがありますが、小型・省スペースのスポットタイプでも無風で静電気を除去することができます。