溶接ロボットの制御

ここでは、溶接ロボットの「ティーチングによるロボット制御」や「センサによるロボット制御」など、溶接ロボットの制御ついて解説します。

ティーチングによるロボット制御

ロボットに溶接の動作を教える作業を「ティーチング」といい、ロボットの導入には欠かせない工程です。ティーチングには、ロボットを動かしてロボットに動作を記憶させる「オンラインティーチング」と、CADなどが生成した3Dデータや動作をプログラムしたデータをロボットに記憶させる「オフラインティーチング」があります。

ティーチングは、ロボットの動作を決める大切な工程ですが、同時に多くの工数も必要です。そこで、比較的ティーチングの工数が少ないオンラインティーチングが一般的になりつつあります。

オンラインティーチングでは、実際にロボットを動かして溶接を行い、その動作をセンサによって検知します。センサが検知した動作は、プログラムとして記憶。記憶した動作を再生(ティーチングプレイバック)することで、ロボットによる溶接を実現します。

また、ロボット溶接の工程においては、非接触センサをロボットの目として用い、「溶接線の倣い制御」や「開先形状の測定」を行うことで、より高精度な自動溶接が可能になります。

センサによるロボット制御

接触式センサによる制御

ラインで運ばれてきた母材に、電極やトーチの先端に取り付けたプローブやワイヤを接触させて溶接位置を検知する方法です。接触式センサには、「接触プローブセンサ」と「ワイヤタッチセンサ」があります。

接触プローブセンサは、トーチと一体で動作するプローブを開先に当て、プローブが溶接線に追従することで溶接個所を検出します。

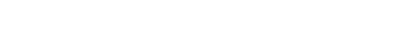

ワイヤタッチセンサは、溶加材であるワイヤに微弱な電流を流して母材に接触させ、相互の位置(例:溶接開始位置や終了位置、溶接継手の位置など)を人間がステッキをつくようなイメージで検出します。デメリットとしては、開先角度や開先開口幅がばらついている場合、点で接触するセンシングを繰り返すため、検出に時間がかかってしまうことが挙げられます。

接触式センサ(ワイヤタッチセンサ)による検出例

- ステッキセンシング

- ギャップセンシング

- 開先開口幅が異なる場合のセンシング例

非接触式センサによる制御

ロボット溶接の非接触式センサとしては、主に「アークセンサ」や「レーザー変位計」が利用されます。

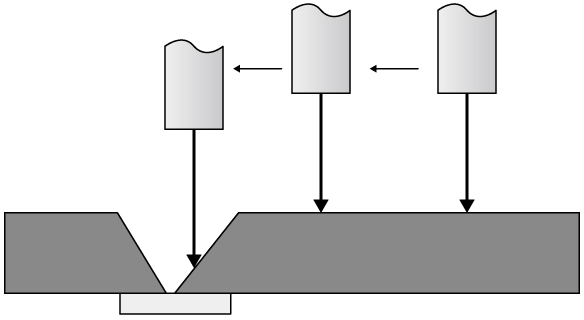

「アークセンサ」は、消耗電極式のアーク溶接において、開先内でウィービングしながら溶接する際の溶接電流、またはアーク電圧の変化に応じたトーチの位置制御などに用いられます。比較的安価ですが、ワークの材料によっては倣い制御に対応しないものもあります。また、一般的に開先形状の検出といった用途には対応しません。

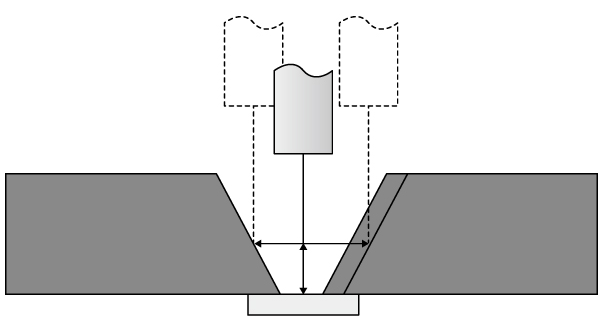

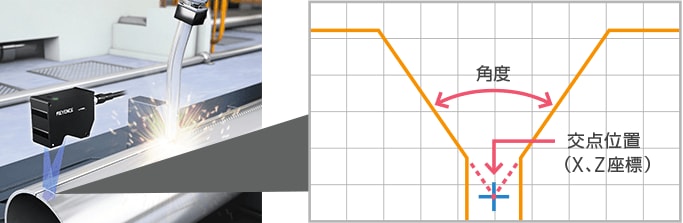

一方、「レーザー変位計」は、レーザー光と光センサを利用した変位計で、他のセンサに比べ、より多くの情報を高速に検出・出力できます。そのため、スピーディな溶接線の倣い制御や、開先形状を測定しリアルタイムに制御に反映できるなど、自動溶接の精度向上や工程のタクトアップといったメリットにより採用が増加しています。

レーザーの照射方法には、スポット光を揺動させて照射するものと、帯状のスリット光を広範囲に照射するものがあります。例えば、レーザー溶接によって複数の素材を緻密に接合しプレス材に仕立てる「テーラードブランク(TB)」といった工法では、スリット光を用いたレーザー変位計を用いることで、スピーディかつ高精度な溶接線の検出と制御が可能となります。

また、ブルーレーザーを用いた変位計の場合、熱で赤みを帯びた溶接直後の溶融池形状も検出することができるため、溶着量に関わる溶接電源の電圧・電流・溶接速度などのリアルタイムな最適化により、自動溶接の品質を高度化することができます。

- 広範囲のレーザーを使用することで、1ヘッドで開先形状や位置・角度を高速測定・出力

-

高速なプロファイル測定器「LJ-X8000シリーズ」を用いた開先制御の例