溶接に求められる品質

溶接の品質を審査することは大変重要で、たえずシビアな品質管理が要求されています。ここでは、溶接に求められる品質について解説します。

溶接における品質

「溶接された製品」に求められる品質の一般的な条件として、下記が挙げられます。

- 設計寸法どおり、正確に仕上げられている。

- 求められている機能や強度(または安全性)が得られている。

- 溶接部の外観が、求められるレベルに仕上がっている。

このような高品質な製品を実現するための「溶接品質」の基本的な条件として、下記の項目が挙げられます。

- ビードに亀裂や穴などがない。

- ビードの波形や幅、高さなどが均一である。

- 仕上がりに歪みがほとんど見られず、設計寸法のとおりである。

- 求められる強度に適合した溶接である。

母材どうしを完全に一体化させている「完全溶け込みの溶接」、または「部分溶け込み溶接」を含む「溶接継手」などを使い分けて必要な剛性を得ている。

溶接継手と品質

一部の特殊な母材を除き、「溶接継手の強度は母材と同じとみなす」とされています。

溶接継手には、母材の接合方法によってさまざまな種類があり、溶接の強度は母材どうしのどの部分をどう溶接するかによって異なります。このため、効率よく高い品質の溶接を行うには、溶接後の製品に加わる力の向きも考慮する必要があります。

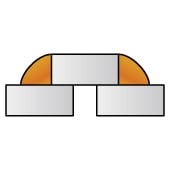

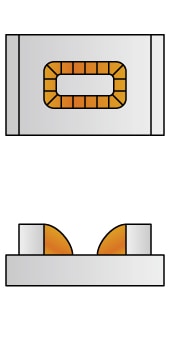

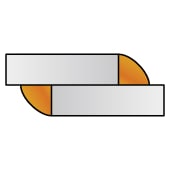

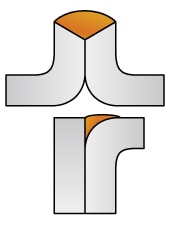

また、溶接継手の溶け込みは、溶接の強度や品質・作業の能率にとって重要で、母材の形状や必要とする強度に応じた使い分けが必要です。溶接継手は、溶接部の形状によって図のように分類されます。

| 開先溶接 | すみ肉溶接 | プラグ溶接 | スロット溶接 | |

|---|---|---|---|---|

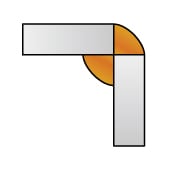

| 突合せ継手 |

|

|||

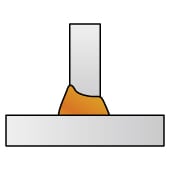

| 十字継手 T継手 |

|

|

||

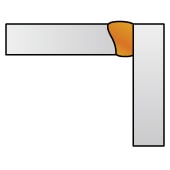

| かど継手 |

|

|

||

| 当て金継手 |

|

|

|

|

| 重ね継手 |

|

|||

| ヘリ継手 |

|

この分類は一例です。分類にはさまざまな手法があり、必ずしも上の表のとおりとは限りません。

- 開先(グルーブ)溶接

- 部材に開先(グルーブ:groove)と呼ばれる溝を設けて溶接します。母材を完全に溶かし込む「完全溶け込み溶接」と部分的に溶かす「部分溶け込み溶接」があります。

- すみ肉溶接

- 「T継手」や「十字継手」、「かど(角)継手」など、ほぼ直交する2つの母材の面をつなぐ三角形状の溶接があります。

- プラグ(せん=栓)溶接

- 重ね合わせた部材の片側に穴を設ける継手溶接です。

- スロット(溝)溶接

- プラグ溶接での穴の代わりに、楕円状など細長い溝を設ける継手溶接です。

「開先溶接」や「すみ肉溶接」が一般的な溶接継手で、「プラグ溶接」や「スロット溶接」は特殊であるといわれています。「突合せ溶接」は、2つの母材がほとんど同一面に位置する継手を溶接することを指しますが、同一面に位置しない「T継手」や「かど継手」でも完全溶け込み溶接である場合は、「突合せ溶接」と呼ばれることがあります。

継手効率と強度品質

溶接継手の強度品質は、工法に加え、材料の強度による「継手効率」とも密接に関係します。

継手効率と溶接継手の強度・母材の強度の関係は、以下の式で表せます。

「継手効率」=溶接継手の強度÷母材の強度

例えば、構造用鋼の「突合せ継手」では、溶接金属と熱影響部の強度は母材よりも高くなります。そして、継手に対して直角方向に荷重が作用すると、母材に破断が生じる可能性が高くなります。これは、継手の延性と強度が母材の強度と同じかそれ以上であるためで、継手効率は100%以上と考えることができます。

また、高張力鋼(ハイテン)やアルミ合金の大入熱溶接、加工硬化したオーステナイト系ステンレス鋼、熱処理アルミ合金の溶接では、溶接時に熱の影響を受けた部分が軟化します。そして、溶接金属の強度が母材に比べて低い場合は、継手が破断します。この場合の継手効率は80~70%、またはそれ以下と考えられます。

溶接欠陥と強度品質

溶接の欠陥や品質を高めるために、溶接設計の段階で用途に適した素材・工法を採用することは重要です。しかし、適切に設計されていても、溶接の工程で欠陥が発生すると品質に大きな影響を与えます。例えば、ビードの欠陥は、外観だけではなく強度にも大きく影響します。つまり、ピットやアンダーカットやオーバーラップ、余盛り不足、割れ(表面)、ビード蛇行、開先残存、アークストライクといった外観欠陥は、溶接品質の欠陥そのものを表しているといえます。そのため、ビードの外観に関する管理許容誤差や限界許容誤差は「溶接部外観検査基準(JASS 6-20011)」において詳細に定義されています。

ここでは、品質に大きく関わる溶接欠陥の例や、品質維持に欠かせない検査方法、そしてテクノロジーを駆使し合理化を実現した最新の検査事例についても解説します。