- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

画像処理にまつわる歴史:トレーサビリティ編

ものづくりにおいて品質管理への要望は年々高まる傾向にあります。

ユーザーにとって安心できる製品を常に提供できるように、いつ・どこで・だれが作ったものなのかを管理する様々な手法が導入されています。

今回は業界によって異なるトレーサビリティの実情をご紹介します。

トレーサビリティとは

トレーサビリティ(Traceability)は、トレース(trace・追跡)とアビリティ(ability・能力)を組み合わせた造語で、「追跡可能性」を意味します。どんな原料を使い、どこから仕入れたのか。そして、いつ、どこで、どのように生産されたのか。

食品や機械製品、医薬品などの生産品が、「使い手」である消費者に届くまでのプロセス情報(「つくり手」の生産履歴や「運び手」の流通履歴など)を辿るための「履歴書」とも言えるでしょう。

また、いわゆる「ポカヨケ」(生産時の作業ミスや不良品を防止する仕組み)としての役割もあります。

例えば、ある生産工程で製品不良(NG)が発覚した場合、NG を後工程に流さない仕組みづくりが必要です。

この時、通常工程にどんな不具合が起こり、どの段階でいかなる修正や改良を、誰が実施したのか。

プロセス情報を正確に把握し、さらに品質向上やコストダウン、安全性の証明を可能にする管理・運営するシステムとして、欠かせないものとなっています。

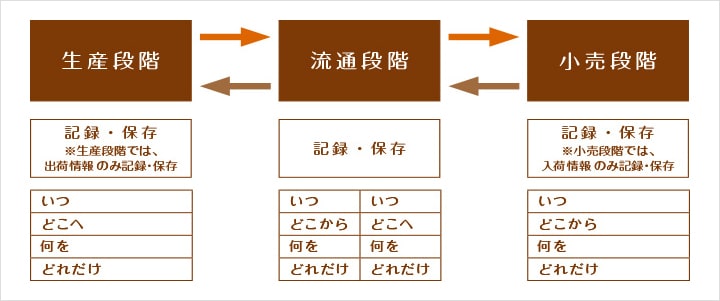

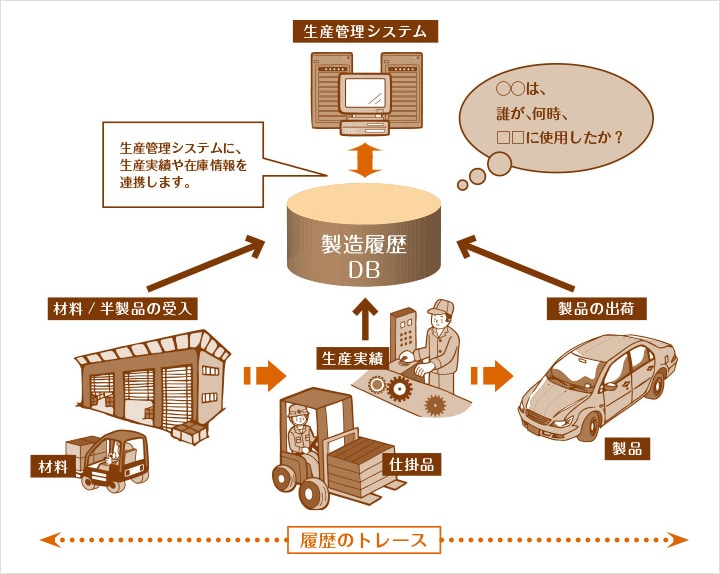

トレーサビリティのしくみ

トレーサビリティの表現様式と情報伝達媒体

トレーサビリティシステムは、製品に付随する情報の表現様式や伝達媒体に、さまざまな種類があります。

いずれも、識別単位である「モノ」(製品)と伝達される「情報」が対応し、情報を伝達する媒体には必ず、識別記号が記載されています。その要となるのがID(Identification、身元証明)で、人とモノを見えない絆で結びつける仕掛けです。

主な表現様式と伝達媒体の組み合わせは、(1)文字・数字&紙の書類、(2)バーコード&紙媒体、(3)二次元コード&紙媒体、(4)電子情報(RFID・Radio Frequency

Identification)&電子タグ(I C タグ)などがあります。

それぞれに技術的、経済的(コスト)なメリットと制約がありますが、対象となるモノに最適な伝達媒体を選択する必要があります。

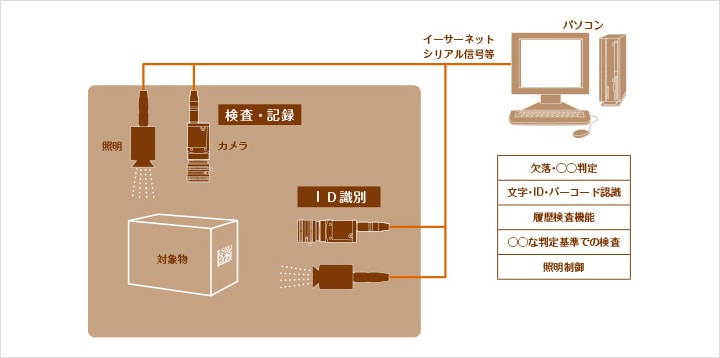

また、画像処理の検査画像記録システム(自動検査装置)など、情報管理技術の進展によってトレーサビリティの機能性は日々、進化を続けています。

情報履歴の表現様式と伝達媒体

「食」のトレーサビリティと賞味期限の管理

社会要請が高まるトレーサビリティに対応しないことは経営リスクを高め、企業ブランドを失墜させかねない重大事項となっています。

特に、食品業界は直接人の口に入る製品を製造しているため、生産者や流通、食品メーカーにとって、BSE

問題や産地偽装、農薬や無認可添加物の使用、遺伝子組み換えの有無など、安全・安心を確保する細心の注意と信頼性ある管理が大きな課題となっています。

この業界では法制化も進められています。2003 年6月制定の「牛肉トレーサビリティ法」は、生産・流通段階へのトレーサビリティ導入が義務づけられ、08 年には「米トレーサビリティ法」も施行されました。

そのため、製造日時やロット数、仕入先の管理に加えて、最近は「入荷期限、出荷期限、賞味期限」の3

つの期限管理機能がシステム化され、出荷・賞味期限が迫った在庫商品は入・出荷できないよう制御するなど、リスク要因の管理が徹底されています。

また、商品にQR コードのトレーサビリティーシールを貼り、携帯電話でも読み取るシステムも増えています。

「食」のトレーサビリティの事例

「自動車」のトレーサビリティ

食品業界同様に、人命に直結した「絶対安全」が求められるのが自動車業界です。

「つくって終わり」ではなく、万が一の事故が起きた時にはその事実を速やかに公表、回収(リコール)し、原因をトレースして連鎖事故を防止する必要があります。

自動車メーカーやパーツサプライヤーでは、二次元バーコードやRFIDを、生産工程や組立工程の製造履歴を管理するツールとして、積極的な利用が始まっています。

例えば、自動車に装着するエアバッグ関連部品は、車両1台ごとに使用部品の製造番号を特定でき、製造・組立工程における部品の製造番号、作業状況、検査結果を記録し、追跡調査を可能にする作業履歴の保存が義務づけられています。

また、生産ラインの設備監視からマシン・工具の使用状況や磨耗による稼動負荷の変動検知と適応制御、検査工程の自動検査装置など、工程ごとの不具合の内容とタイミングを追跡。生産性や品質向上、問題の早期発見、出荷ミスの削減、

納期の短縮に寄与するシステムとしても、期待が高まっています。

自動車組立ラインへの適用事例

「半導体」のトレーサビリティ

消費者の信頼を裏切る産地偽装は、食品だけではありません。

実は、半導体業界においても「偽装チップ」が問題となっています。通常、半導体製品の識別は製品パッケージに製造ロットコード(ID)の捺印を付与し、製品の製造履歴をトレースできるように管理しています。ところが近年、1GHzの捺印を消し2GHzに偽装するなどの詐欺事例が増えたため、世界半導体会議(WSC)は詐欺対抗手段として、半導体の認証・品質トレーサビリティの標準化を最重要課題と位置づけています。

特に、神経を尖らせているのが自動車業界です。もしも、偽装チップが心臓部であるECU(電子制御ユニット)に入ると、自動車は人命を預かる安全な乗り物ではなくなってしまいます。そのため、半導体チップのIDを、パッケージではなく製品そのものに付与し刻印する「ダイレクトマーキング」の導入が始まっています。自動車だけでなく、携帯電話や医療機器、人工衛星に至るまで、エレクトロニクス社会の中核機能を担う半導体が、本来の性能と信頼性を取り戻すうえでも、トレーサビリティが不可欠となっています。

「半導体」のトレーサビリティと「ダイレクトマーキング」

「薬」のトレーサビリティと薬事法の改正

社会基盤システムとして、トレーサビリティの構築が不可欠なもう一つの分野が、医療・医薬品業界です。「モノ」(医薬品・医療機器・情報)と「EBM」(EvidenceBased Medicine、最良の根拠に基づく医療実践)により、人命と健康を守る最適な治療法の選択システムを確立する一環として、病院や調剤薬局では製品識別や使用・調剤の照合確認、受発注、在庫棚卸、使用実績を含めた医療安全管理の徹底に、二次元バーコードやICタグを利用しています。 また、医療現場における内服や注射・点滴の「与薬業務」の事故対策、使用期限切れの薬やリコール 対象製品の混入防止など、不正医薬品対策にも活用されています。 さらに薬事法の改訂により医薬品の流通・製造においても、個装薬や医療資材に商品ロット・有効 期限を含めた流通コード情報を付与するバーコード表示の標準化により、すべての医薬品についてプロ セス情報の透明化、スマート化が推進されています。

「薬」のトレーサビリティと「スマート化」のポイント

| 医薬品の「スマート」化のポイント | すべての薬の情報を把握する | すべての薬のパッケージにICタグと2次元バーコードをタグ付けし、原産国や製造会社、ロット番号、使用期限などの情報や、履歴データを管理する |

|---|---|---|

| 薬の履歴データをすべて把握する | 薬が製造されてから消費者の手元に渡るまででの履歴情報を、ICタグによって記録・管理管理して、製造時までの履歴を簡単に遡ることができる | |

| 安全な薬だけを提供する | もしもシステム上で認識できない医薬品が混入した時には自動検知し、使用期限切れの薬やリコール対象製品などの不正医薬品を識別し、排除する |