- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

食品・医薬品業界における画像センサ導入事例(その他)

画像センサは食品・医薬品業界のさまざまな検査工程で導入されています

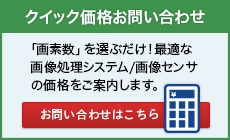

飲料パックの品種検査・方向検査

カートンに詰められた飲料パックの中から方向違いや異種品を検出します。従来は複数台の画像センサで検査していましたが、段取り替えの調整工数がかかっていました。また、白黒カメラでは段ボールと明度差の無い製品の品種や方向の検査ができませんでした。

XG-X/CV-Xシリーズには、2100万画素という超高画素なカラーカメラも用意されているので、検査精度と広い視野を両立できます。そのため、広範囲の検査を1台のカメラでカバーでき、段取り替えの調整工数も大幅削減可能。また、人間の感覚にもっとも近いと言われるHSV方式を採用した新開発カラーエンジン「A.C.E」を搭載し、明暗差の少ない製品の安定検査を実現しています。

【使用機種】XG-X/CV-Xシリーズ

ボトルキャップの検査

ボトルキャップの品種違いを検査します。従来は目視で検査を実施していましたが、見逃しが発生していました。また、高速生産ラインで生産数が非常に多く、検査担当者をラインごとに配置する必要がありました。

画像センサの導入によって高速ラインでも全数検査が可能となりました。不良品の流出がなくなり、クレーム対策費用の削減にもつながりました。

【使用機種】XG-X/CV-Xシリーズ

薬品包材の枚数カウント

薬品包材の枚数をカウントします。従来の画像センサでは背景とのコントラストが低く、枚数の正確な検出が困難でした。

XG-X/CV-Xシリーズであれば、背景とのコントラストが低い端面部分をぼかしフィルタとリアルタイム濃淡およびコントラスト変換により、端面部分だけを確実にカウントできます。

【使用機種】XG-X/CV-Xシリーズ

アンプルの液面検査

アンプルの液面の高さを検査します。従来は専任の検査担当者を配置し、目視による検査を実施していましたが検査時間がかかり、精度にばらつきが発生していました。

画像検査を導入することで、検査を自動化することができます。また画像センサによる全数検査をすることで精度も安定し、検査時間も短縮できるのでタクトアップにつながります。

【使用機種】XG-X/CV-Xシリーズ

インスタント食品の飛び出し検出

インスタント食品の具材の飛び出しを検査します。従来の画像センサは検査範囲が限定され、器から飛び出した袋などを検知できませんでした。

XG-X/CV-Xシリーズであれば、31万画素から2100万画素まで検査範囲に合わせてカメラを選択できるので、具材や袋の飛び出しなども確実に検知できます。

【使用機種】XG-X/CV-Xシリーズ

能書の有無、製品の欠品検査

箱内の能書の有無、製品の欠品を検査します。従来は光電センサで能書や製品の有無を検査していましたが、能書や箱の向きにズレがあると正確に検査できませんでした。

画像センサを導入することで、能書や箱の位置ズレがあっても正確に能書の有無、製品の欠品検査が実施できます。XG-X/CV-Xシリーズであれば、31万画素から2100万画素まで検査範囲に合わせてカメラを選択でき、ワイドエリアでの検査も実現可能です。

【使用機種】XG-X/CV-Xシリーズ

乳製品の各種不良チェック

乳製品のパッケージに印字された文字などの不良を検査します。従来、印字や柄などは背景色の反射の影響を受け、正確な検出が困難でした。

カラーカメラを使えば、精度の高い印字・種類判別が可能に、安定して検査ができます。

XG-X/CV-Xシリーズはカラーカメラの種類も多く、検査内容に応じて画素数・スペック・転送時間から最適なカメラを選べます。

【使用機種】XG-X/CV-Xシリーズ

缶飲料のキャンペーンシール有無

キャンペーン用シールの貼付有無を検査します。キャンペーン時のみ使用するため手間もかかり、従来の画像センサでは位置や向きのズレなどが検出できず、不良が流出してしまうことがありました。

カラーカメラによってシールの有無のほか、位置や傾きなども正確に検出可能です。色登録をすることで逆さ貼り、傾き、異品種を含めて、さまざまな不良を同時に検出することができます。XG-X/CV-Xシリーズはカラーカメラの種類も多く、検査内容に応じて画素数・スペック・転送時間から最適なカメラを選べます。

【使用機種】XG-X/CV-Xシリーズ

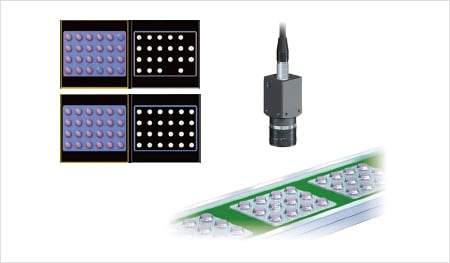

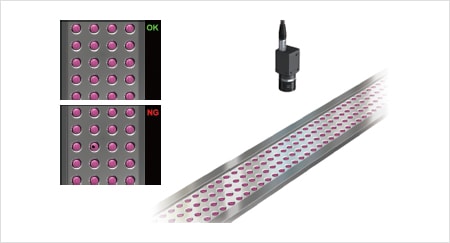

錠剤の個数検査

ブリスター包装後の錠剤の抜けを検査します。従来は背景の影響を受け、画像センサで正確にカウントすることが困難でした。

カラーカメラを使えば、色抽出機能により背景の影響を受けずに、錠剤の個数をカウントできます。XG-X/CV-Xシリーズはカラーカメラの種類も多く、検査内容に応じて画素数・スペック・転送時間から最適なカメラを選べます。

【使用機種】XG-X/CV-Xシリーズ

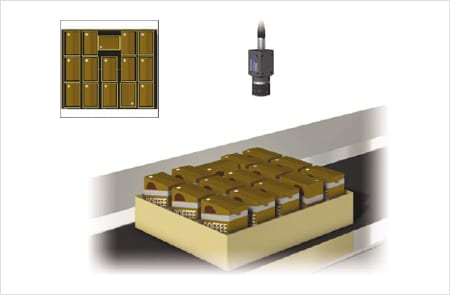

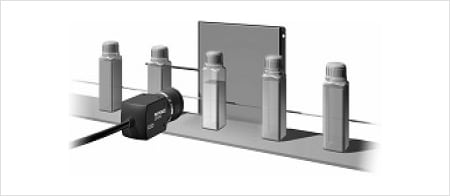

飲料ボトルの異品種混入検査

画像センサを使用して飲料ボトルの異品種混入を検査します。従来は目視検査を実施していましたが、検査の人件費や時間がかかっていました。また、ヒューマンエラーにより異品種の混入も発生していました。

画像センサを使うことで検査を完全に自動化でき、高速検査も可能になるので、人件費や時間を大幅に削減できます。XG-X/CV-Xシリーズの高精度カラー判別および高精度形状判定機能により、色・形・位置などラベルの状態を確実に検査でき、異品種混合を防ぐことができます。

【使用機種】XG-X/CV-Xシリーズ

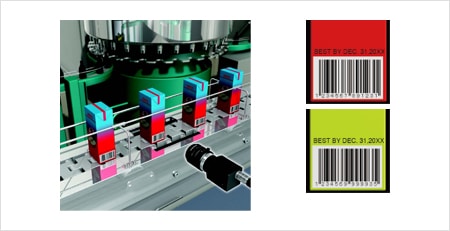

飲料パックのバーコード読み取り検査

飲料パックに印字されたバーコードを読み取ります。従来はバーコードリーダやハンディターミナルで読み取っていましたが、賞味期限などの文字情報を同時に読み取れないといった問題がありました。

画像センサであればバーコードのほか、賞味期限などの文字情報も同時に読み取り、一括管理できます。これにより異品種や賞味期限切れの混入を防ぐことができ、トレーサビリティの確保にもつながります。

【使用機種】XG-X/CV-Xシリーズ

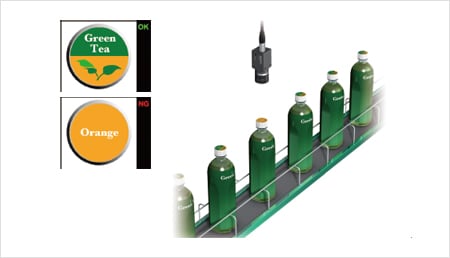

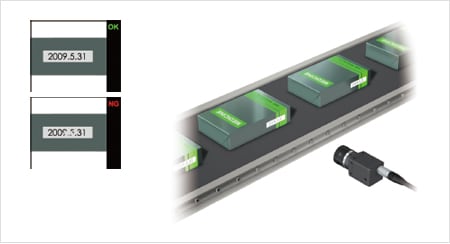

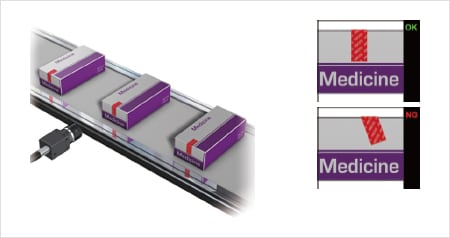

化学薬品のパッケージ上の印字検査

化学薬品のパッケージの印字を検査します。従来の画像センサでは、透明フィルム上に生じる光沢(ハレーション)の影響によって頻繁に誤判定が発生し、歩留り率が低く、廃棄コストが高くなりました。

XG-X/CV-Xシリーズであれば、光沢(ハレーション)の影響を受けずに、安定した検査が可能です。歩留り率が改善し不良品の廃棄コストも大幅に削減されます。

【使用機種】XG-X/CV-Xシリーズ

アルミ包装上の印字確認

アルミ包装上の印字を検査します。従来の画像センサでは、アルミ表面で起きるハレーションの影響で誤判定が発生していました。

画像センサ+照明を選定して、ハレーションを除去することでアルミ包装上の印字も正確に判別することができます。

XG-X/CV-Xシリーズはキーエンス独自のLumiTrax機能により反射や陰影などの影響を受けることなく安定して検査を実施することが可能です。

【使用機種】XG-X/CV-Xシリーズ

レトルトパウチの印字検査

レトルトパウチ上の印字を検査します。従来の画像センサは光沢があり、不定形なワーク上にある文字の検出が困難で、レトルトパウチの検査でも誤判定が発生していました。

XG-X/CV-Xシリーズは各種照明がそろっており、さまざまな画像処理技術により、レトルトパウチのような不定形で反射が発生しやすい素材でも、正確に印字された文字を検出可能です。印字変更にもすぐに対応でき、かすれのような微妙な変化も正確に判別します。

【使用機種】XG-X/CV-Xシリーズ

インクジェットの印字検査

インクジェットプリンタの印字評価を実施します。従来の画像センサでは、印字する対象によって素材表面の形状や反射の影響を受け、誤判定が発生していました。

XG-X/CV-Xシリーズであれば、帯電した静電気などの影響による文字のつぶれやかすれなどの印字ミスも正確に判別可能です。

【使用機種】XG-X/CV-Xシリーズ

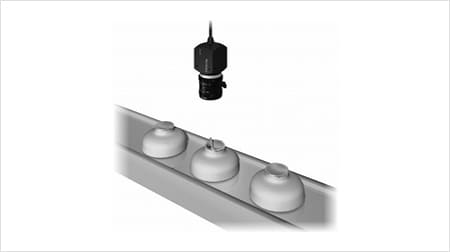

キャップの浮き検査

目薬容器に装着されたキャップの浮きを画像センサで検出します。従来の画像処理システムは2カメラまでしか接続できず、キャップの浮き方によって不良を見逃してしまうことがありました。またタクトタイムが短いため、複数のカメラを接続しても画像処理が追いつかないという問題もありました。

XG-X/CV-Xシリーズは最大4台までの複数カメラが接続可能。業界最多コアと高度な並列処理で高速ラインにも対応しています。タクトタイムが短いラインでも安定した検出が可能です。

【使用機種】XG-X/CV-Xシリーズ

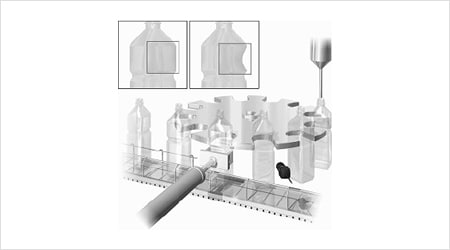

ペットボトルの充填量検査

ペットボトルに充填された液体の液面高さを検査します。従来は光電センサで検出していましたが、泡の影響を受けて検出が安定しませんでした。

XG-X/CV-Xシリーズであれば、画像処理により泡と液体の境界面も正確に検出し、判定することが可能です。

【使用機種】XG-X/CV-Xシリーズ

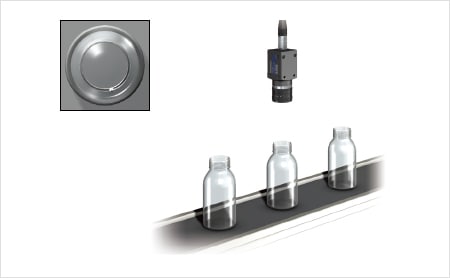

ガラスボトルの液面チェック

ガラスボトルに充填された液体の液面高さを検査します。ガラスボトルの場合、ボトル体積に差があるため、充填量が同じでも見た目上で内容量が少ない(多く)見えることがありました。そのため最終的には目視検査が必要でしたが、検査のために人件費や時間がかかることがネックでした。

画像センサで液面の高さを検査すれば、充填量ではなく視覚的な量で判定できます。充填量が同じでも液面が極端に低ければ、店頭でのクレームにつながる可能性がありますが、液面を検査することで未然に防ぐことができます。

【使用機種】XG-X/CV-Xシリーズ

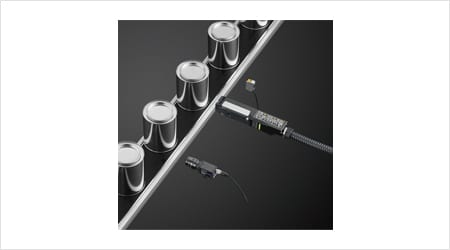

缶底汚れ検査

缶底に付着した異物や汚れを検出します。従来の画像センサは、照明ムラや色ムラの影響を受け、異物のみを安定検出することが困難でした。

XG-X/CV-Xシリーズのリアルタイム差分処理であれば、確実に微細な異物のみを検出することが可能です。また欠陥の周囲との濃度差に応じて青~赤のように可視化する欠陥分布表示機能により、直感的に判別できます。

【使用機種】XG-X/CV-Xシリーズ

樹脂キャップのバリ検査

樹脂キャップ上に発生するバリやヒケを検出します。従来は目視検査に頼っていましたが、どうしても見逃しが発生していました。

XG-X/CV-Xシリーズのトレンドエッジ欠陥モードを使えば、キャップのつばのようなフリー曲線上の欠陥も確実に検出できます。

【使用機種】XG-X/CV-Xシリーズ

飲み口の欠け検査

ガラスボトルの飲み口の欠けを検査します。従来の画像センサでは微細な欠けのような検査は困難で、誤判定が起きていました。

XG-X/CV-Xシリーズであれば、リアルタイム濃淡補正やコントラスト変換などの前処理フィルタにより陰影変化を確実に検出し、製造時に発生したガラスの欠けを判別し、破片の混入や出荷後の内容物の漏れを防止します。

【使用機種】XG-X/CV-Xシリーズ

錠剤の汚れ/異物の検出

錠剤に付着した汚れや異物を検出します。白黒カメラでは、背景と似た色の汚れを検出できませんでした。また解像度も低く、微小異物に対応できないといった問題もありました。

XG-X/CV-Xシリーズはカラーカメラに対応しているので、色判別により正確に汚れ/異物を判別できます。また31万画素から2100万画素まで、検査項目にあわせてカメラを選択できるので、微小な変化も確実に判別可能。汚れや異物、油の付着、変形やズレを正確に検出でき、不良品流出の防止につながり、クレーム対策費用の削減にもつながります。

【使用機種】XG-X/CV-Xシリーズ

アルミ包材のピンホール検出

アルミ包材のピンホールを検出します。従来は目視で検査していましたが、人件費や時間がかかっていました。

画像センサを導入することで、キャップや包材に使用されているアルミシートのピンホールや破れを自動検出できます。XG-X/CV-Xシリーズであればリアルタイム濃淡補正やぼかしフィルタにより、ピンホールのような微細な変化も確実に検出可能。不良品の流出を未然に防ぐことができ、自動化により人件費や工数の削減にも効果を発揮します。

【使用機種】XG-X/CV-Xシリーズ

ヒートシールの不良検出

ヒートシール時に発生するピンホールなどの不良を検出します。従来は目視検査を実施していましたが、判断が難しく不良品が流出することもありました。

画像センサであれば、ピンホールやシワ、カット不良などを判別可能です。XG-X/CV-Xシリーズは2100万画素の高画素数カメラも用意されているので、離れた場所から全体を撮像し、微細な不良の判定に加え、ワークが定位置にあるのか、カッター位置にズレはないか、といった総合的な検査が実現します。遠距離から検査ができるので、設置の自由度も高くなっています。

【使用機種】XG-X/CV-Xシリーズ

薬品容器の蓋のめくれ検出

薬品容器の蓋のめくれを検出します。従来の画像センサではめくれている位置によって判別できないケースがありました。

XG-X/CV-Xシリーズであれば、検査範囲によって31万画素から2100万画素まで幅広いカメラが選べるので、蓋のどの位置にめくれがあっても安定検査が可能で、不良の流出を確実に防ぐことができます。

【使用機種】XG-X/CV-Xシリーズ

封緘シールのはがれ/有無検出

封緘シールの有無や剥がれを画像センサで検出します。従来の白黒カメラでは品種判別などが困難で、段取り替えの手間もありました。

XG-X/CV-Xシリーズなら色判別により、はがれ/有無検査に加え、品種も正確に判別できます。また封緘シールの色が変わってもボタン一つで設定変更できるので、段取り替えの手間も大幅削減でき、生産性の向上にも効果的です。

【使用機種】XG-X/CV-Xシリーズ

ドレッシング容器の複合検査

ドレッシング容器のキャップやラベルの検査を同時に行います。従来はキャップやラベルの検査を個別に行っており、検査工程がボトルネックになっていました。

2100万画素カメラと高速処理に対応したXG-X/CV-Xシリーズは、複数の検査を高速で実施することができ、生産効率アップに効果的です。位置補正機能によりワークの位置がズレても安定した検査が可能で、高速ラインにも対応します。

【使用機種】XG-X/CV-Xシリーズ

ペットボトルのつぶれ検出

ペットボトル側面のつぶれを検出します。従来の画像処理システムでは、コントラストの少ないつぶれなどの変化は判別が困難でした。

スターホイール工程に画像センサを設置し、ボトルのつぶれを検出することで作業効率を効率化します。各種処理により、従来は判別が困難だったつぶれなども、XG-X/CV-Xシリーズであれば確実に全数検査を実現します。

【使用機種】XG-X/CV-Xシリーズ

ペットボトルの角つぶれ検査

ペットボトルの角のつぶれを検出します。従来は目視にて判別していましたが、見落としが発生していました。またタクトスピードが早いため、多くの検査担当が必要でした。

画像センサを導入することで、ペットボトルの角つぶれを安定検出することができます。XG-X/CV-Xシリーズは高速処理に対応しているので、タクトスピードの早い高速ラインでも確実に検査が実施可能です。

【使用機種】XG-X/CV-Xシリーズ