- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

電子デバイス業界における画像センサ導入事例(その他)

画像センサは電子デバイス業界のさまざまな検査工程で導入されています

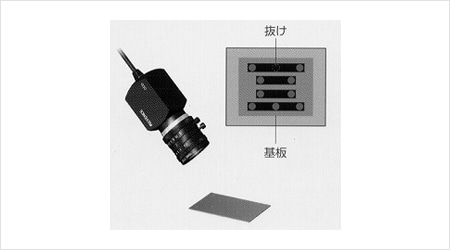

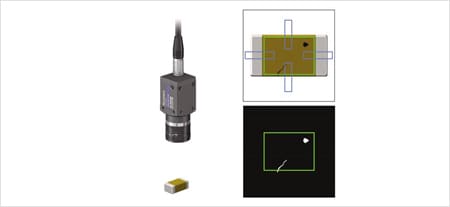

チップ部品の方向判別

チップ部品の方向を判別します。従来は目視で検査していましたが、検査担当者の人件費がかかり、生産効率も悪いといった問題がありました。またヒューマンエラーによる見逃しも発生していました。

XG-X/CV-Xシリーズはレンズ・照明とも豊富な種類があり、独自のOCR機能により刻印の濃淡変化、文字の傾き、文字の大きさが変化しても安定した検査が可能です。高速画像処理に対応しているので、生産効率アップにつながります。

【使用機種】XG-X/CV-Xシリーズ

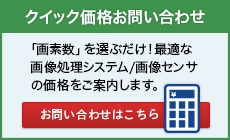

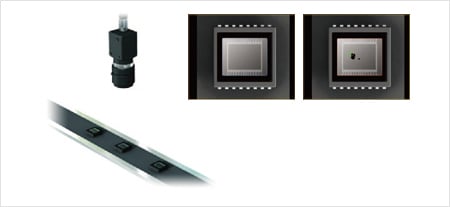

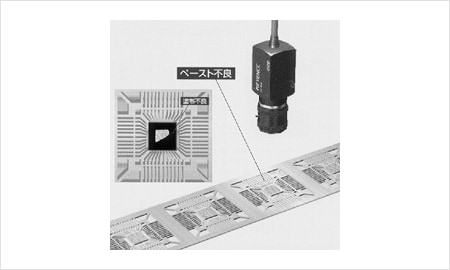

BGA基板のソルダペースト抜け

BGA基板のソルダペースト(はんだクリーム)抜けがないか検査します。従来から画像センサでソルダペーストの有無を検査していましたが、ソルダペーストの量まで正確に判断することが困難でした。

XG-X/CV-Xシリーズであれば、ソルダペーストの有無に加え、面積からソルダペーストの量も計測できるので適量かどうかの判別も可能です。BGA基板のペースト不足による接着不良を早期に発見することで、不良の大量生産を防止します。

【使用機種】XG-X/CV-Xシリーズ

電解コンデンサの印字濃さ検査

コンデンサ上面の印字の濃さを検査します。従来の画像センサでは、印字の認識はできましたが、濃さやかすれなどの微妙な違いの判別が困難でした。

高速・高精度な形状サーチ機能(ShapeTrax)を備えたXG-X/CV-Xシリーズなら、文字の位置や傾きを補正し、濃度検査モードで確実に印字部分の濃度を検査します。

【使用機種】XG-X/CV-Xシリーズ

搬送トレー上のSDカードの個数カウント

トレー内のSDカードの個数をカウントします。従来は白黒カメラで個数カウントしていましたが、画素数が小さく複数のカメラが必要でした。そのため段取り替えに時間がかっていました。

XG-X/CV-Xシリーズは2100万画素の高画素カメラをラインナップしているので、1台で広い範囲の個数カウントが可能です。高速・高精度形状サーチ(ShapeTrax)により、多数のSDカードを瞬時に検出、確実に個数を検査できます。また、カラーカメラを使うことで、異品種や向きの判別なども同時に実施でき、生産の効率化を実現します。

【使用機種】XG-X/CV-Xシリーズ

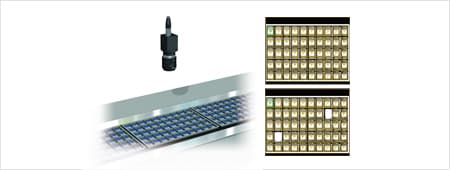

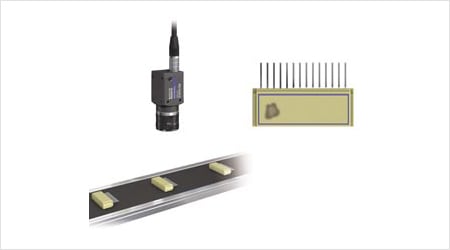

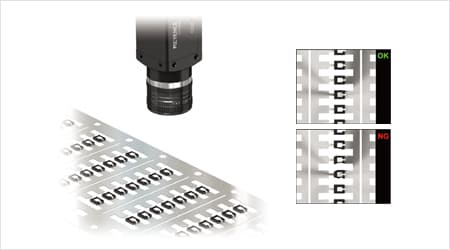

微小チップの個数&印字不良検査

微小チップの個数および印字不良を検査します。従来の画像センサでは1回の視野で検査できる領域が狭く、複数回検査が必要だったため時間がかかっていました。

XG-X/CV-Xシリーズは2100万画素という高画素カメラにより、画素分解能が上がり1回の撮像で検査できるようになりました。画像センサの高精度形状サーチ(ShapeTrax)は、最大999個の複数サーチが可能ですので、広視野でも一度に多数のチップをサーチ、カウントできます。

【使用機種】XG-X/CV-Xシリーズ

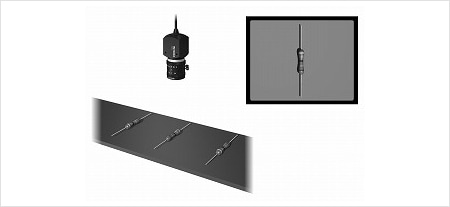

ワイヤボンディング検査

ワイヤボンディング後のワイヤ切れ・ズレがないかを検査します。従来の画像センサは画素数が少なく、微細な位置ズレやワイヤ外れなどを検査することが困難でした。

XG-X/CV-Xシリーズは2100万画素という高画素カメラを選択できるので、ワイヤボンディングの位置ズレやワイヤ外れ、ワイヤ切れなどの外観を高精度に検査できます。

【使用機種】XG-X/CV-Xシリーズ

品番の文字認識

電子部品上の文字認識を行ないます。従来の画像センサでは、文字形状のばらつき、文字背景のコントラスト変化によって検出が不安定になるケースがありました。また、不安定になった際にどのパラメータを調整したら良いのかが分かりにくく、手間がかかっていました。

XG-X/CV-Xシリーズはサブパターン登録機能により、同じ文字でばらついている複数のパターンを登録しておくことで安定した認識が可能です。また、文字の切り出し状況が運転中に波形で確認できるので、調整が視覚的にスムーズにできます。

【使用機種】XG-X/CV-Xシリーズ

バッドマークとレーザマーカ刻印の識別

バッドマークとレーザマーカの刻印を識別します。従来の画像センサではバッドマークと刻印を同時に識別することが困難で、目視に頼らざるを得ないケースがありました。

XG-X/CV-Xシリーズは、バッドマークとレーザ刻印のわずかな差を画像処理で活用して検査をします。カラーカメラを用いれば色差も判断できます。

【使用機種】XG-X/CV-Xシリーズ

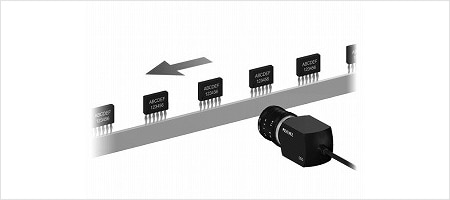

トランジスタの印字検査

トランジスタの印字を検査します。従来の画像センサは処理速度が遅く、検査にあわせてライン速度を調整する必要がありました。

XG-X/CV-Xシリーズは高速処理に対応しており、インライン中のトランジスタの印字検査を高速で実現します。1台の画像センサで印字と同時に外観検査や有無検査もでき、生産効率を高めることができます。

【使用機種】XG-X/CV-Xシリーズ

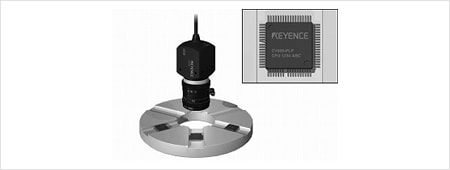

モールド前の型ズレワークチェック

金型内のワークの位置を確認します。従来は目視でワークの位置を確認していましたが、作業者によって微妙なズレなどが発生していました。

金型内の監視に画像センサを用いることで、ワークの定位置を正確に判断できます。位置ズレがあると金型破損や生産停止など大きな損失につながりますが、画像センサによってそのようなトラブルを未然に回避することができます。

【使用機種】XG-X/CV-Xシリーズ

ピッチとコプラナリティの同時測定

ピッチとコプラナリティの検査を同時に行います。従来はピッチとコプラナリティの検査を個別に行っていましたが、それぞれに設定や段取りに手間がかかっていました。

XG-X/CV-Xシリーズは最大4台のカメラを1台のコントローラで制御できるため検査の手間を大幅に削減できます。ピッチとコプラナリティ測定が同一のステーションで高精度に測定できるため、検査工程にかかるコストも抑えることが可能です。

【使用機種】XG-X/CV-Xシリーズ

電子部品の多面検査

電子部品の欠陥検査、端子の浮き検査を行います。従来は白黒カメラで外観検査をしていましたが、モールドや端子表面のムラといった欠陥の区別がつかず、誤動作の要因になっていました。

XG-X/CV-Xシリーズならカラー濃淡処理により、欠陥と背景との階調差を十分にとることができるため、誤動作が減り、検査の歩留まりも大幅に向上します。また、独自のエッジ検出原理に加え、領域内を自動でスキャニングし全点のエッジデータの中から最大値や最小値を求めることができるトレンドエッジ機能を使用することで、端子の正確な状態をとらえることが可能です。

【使用機種】XG-X/CV-Xシリーズ

コンデンサのリード不良検査

電解コンデンサの外観やリード寸法、曲がり検査を行ないます。従来は基本的なエッジ検査ツールで部分的な寸法検査のみを行なっていました。

XG-X/CV-Xシリーズのトレンドエッジ検査ツールを使えば、検査ウィンドウ一つで多点のエッジ位置情報から、より詳細な寸法検査ができるようになります。電解コンデンサのリードの角度を直線検出モードと角度測定を組み合わせて検査することできます。また高速処理に対応しているので、高精度で全数検査することが可能です。

【使用機種】XG-X/CV-Xシリーズ

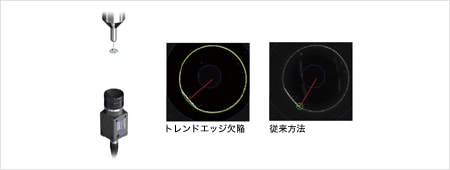

携帯用レンズのDカット回転角度計測

スマートフォン用カメラのDカットレンズの回転位置を計測します。従来の画像センサのトレンドエッジ位置モードで最小半径位置を検出していましたが、塵などのノイズ成分でエッジを誤検出することもありました。

トレンドエッジ欠陥モードを搭載したXG-X/CV-Xシリーズなら、微小な変化に影響されずDカット部分だけを安定して検出できます。トレンドエッジ欠陥モードは、ある一定以上の幅が凹んでいる部分を検出するように設定することができます。

【使用機種】XG-X/CV-Xシリーズ

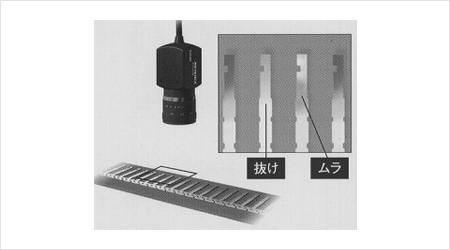

ICの各種検査

ICのリード曲がりやピッチなどを使用して検査します。従来は専用の検査機を使用していましたが、検査内容や品種によって検査機を準備する必要があり、手間もコストもかかっていました。

高精度なXG-X/CV-Xシリーズであれば、ICのリードのセンターピッチ測定やリード曲がり、抜け、印字検査、方向判別など、高価な専用機でしか行えないような複合検査を高速で行えます。

【使用機種】XG-X/CV-Xシリーズ

電池のタブ端子溶着位置不良検査

電池のタブ端子位置を検査します。従来の画像センサでは判別が難しく電池のタブ端子溶着位置不良の検査を正確に行うことは困難でした。

XG-X/CV-Xシリーズであれば、溶着部を黒い塊としてブロブモードで検出し、その重心座標を結ぶ線の距離を寸法幾何モードで検出します。1個あたり数十msという検査時間で、確実な全数検査を実現します。

【使用機種】XG-X/CV-Xシリーズ

スイッチのボタン組み付け位置検査

スイッチのボタン組み付け位置を検査します。従来の画像センサでは、コントラストの低い箇所の輪郭を正確に判別できませんでした。

XG-X/CV-Xシリーズであれば、スイッチのボディの穴位置の中心とボタンの中心位置座標の距離を寸法幾何検査モードで測定し、正確に判別できます。さらに高精度形状サーチ(ShapeTrax)により、コントラストの低いターゲット部分の輪郭も確実に検出し、安定した位置検査が可能です。

【使用機種】XG-X/CV-Xシリーズ

コネクタ樹脂部のコゲ・ショート検出

樹脂部のコゲや汚れ、ショートなどの不良を検出します。従来の画像センサは微細な変化の判別が困難でした。

XG-X/CV-Xシリーズの傷検査モードを使用すれば、樹脂部のコゲや汚れ、ショートなどの不良を簡単かつ確実に検出できます。

【使用機種】XG-X/CV-Xシリーズ

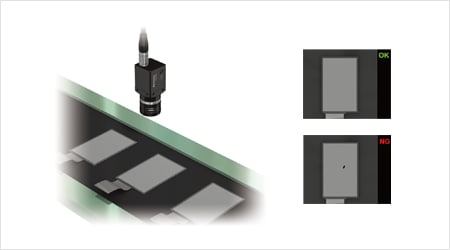

チップコンデンサの外観検査

コンデンサ表面の傷や汚れ、割れなどを検出します。従来はそれぞれの検査を個別に行い、最終的には目視検査を実施していたため、検査に膨大な手間がかかっていました。

画像センサを導入することで、傷や汚れなどの外観検査を安定して検出可能です。XG-X/CV-Xシリーズのトレンドエッジツールを使えば外観検査に加えて、幅計測も同時に行うことが可能になります。

【使用機種】XG-X/CV-Xシリーズ

電池外装缶の外観検査

電池外装缶の外観を検査します。以前から画像処理を用い、濃淡変化情報により検出を行なっていましたが、金属光沢によるムラの影響を受け誤検出することがありました。

XG-X/CV-Xシリーズの前処理フィルタ機能「リアルタイム濃淡補正」を用いて缶表面の光沢ムラを排除すれば、凹みや傷だけを安定して欠陥として検出することができます。

【使用機種】XG-X/CV-Xシリーズ

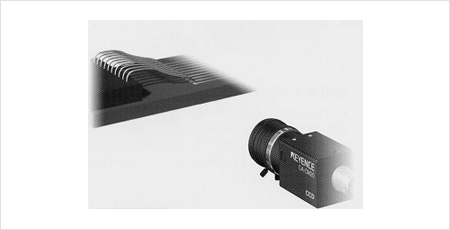

CCDの外観検査

CCD 表面上の傷や汚れなどの欠陥を検出します。従来の画像センサでは傷や汚れなどの欠陥を判別することが困難でした。

XG-X/CV-Xシリーズであれば、傷検出モードとリアルタイム濃淡補正フィルタの組み合わせで、CCD 表面上のコントラスト変動の影響を無視して確実に欠陥を検出できます。

【使用機種】XG-X/CV-Xシリーズ

LED部品の外観検査

LED 素子表面の欠陥を傷検査モードで検出します。従来の画像センサでは微妙な色むらなどの判別が困難で、不良の流出につながっていました。

XG-X/CV-Xシリーズは個別の色むらはリアルタイム濃淡補正で平滑化することができ、安定して全数確実に欠陥のみが検出できます。

【使用機種】XG-X/CV-Xシリーズ

液晶バックライトの異物検査

液晶バックライトの外観を検査します。従来は目視検査を実施しており、各ラインに専属の担当者を配属していました。しかし、人によって判断基準にばらつきがあり、見逃しが発生することがありました。

XG-X/CV-Xシリーズであれば、2100万画素という高解像度のカメラと高精度な画像処理により、細かな不良も見逃すことなく検査でき、不良流出を防ぐことができます。

【使用機種】XG-X/CV-Xシリーズ

電子部品のモールド不良検査

IC樹脂モールドの形状不良を検査します。従来の画像センサでは、モールドの微細な不良を検出できないケースがあり、不良流出につながっていました。

XG-X/CV-Xシリーズであれば、2100万画素という高解像度のカメラと高精度な画像処理により、細かな不良も見逃すことなく検査でき、不良流出を防ぐことができます。

【使用機種】XG-X/CV-Xシリーズ

抵抗のカラーコード検査

カラーコードを判定します。従来の白黒カメラでは色判定ができず、カラーコードの検査が困難でした。

XG-X/CV-Xシリーズはカラーカメラにも対応しており、独自のカラー処理によって一度にさまざまな色を判定することができ、抵抗のカラーコードのような検査も自動化・高速化することができます。

【使用機種】XG-X/CV-Xシリーズ

セラミックチップの各種検査

セラミックチップの外観を検査します。従来の画像センサでは、位置ズレがあると正確に判別できませんでした。

XG-X/CV-Xシリーズであれば、エンボステープのパイロット穴で位置補正を行い、セラミックチップの検査を実施します。複数箇所の検査を同時に行うこともでき、OK品画像と比較でもできるので、確実な検査が可能です。

【使用機種】XG-X/CV-Xシリーズ

リードフレーム上のペースト不良検出

リードフレーム上のペーストやはんだ不良を判定します。今まで銅フレームではペーストやはんだの判定が安定しませんでした。

XG-X/CV-Xシリーズはカラーカメラに対応しているので、銅色とはんだの色を確実に判別できます。

【使用機種】XG-X/CV-Xシリーズ

リードワイヤのうねり量測定

リードワイヤのうねりを測定します。ワークのどの部分に発生するかわからない最大のうねり量やその位置を求めることは今までは非常に困難でした。

XG-X/CV-Xシリーズならリードワイヤ部をスキャニングすることで最大値を簡単に判断できます。

【使用機種】XG-X/CV-Xシリーズ

端子のメッキ不良検査

端子先端のメッキ不良を検出します。従来の白黒カメラでは色の判別ができず、メッキの有無は不良のような違いを検出することができませんでした。

XG-X/CV-Xシリーズはカラーカメラをラインナップしており、独自のカラー処理によって白黒カメラでは判別の困難な銀色と金色を確実に判別します。

【使用機種】XG-X/CV-Xシリーズ

エンボステープのポケットのつぶれ検査

エンボステープのポケットの外観を検査します。従来の画像センサでは凹凸を判別することが困難で、つぶれ検査ができませんでした。

XG-X/CV-Xシリーズであれば、上部より同軸落斜照明を使用することでつぶれのみを浮かび上がらせ判別することができます。わずかなつぶれもくっきりと浮かび上がらせることが可能です。

【使用機種】XG-X/CV-Xシリーズ

ハードディスク部品の位置、外観検査

HDDの回転位置および外観検査を行ないます。従来の正規化相関によるサーチでは、背景のハレーションの影響を受けることがありました。

XG-X/CV-Xシリーズの高速・高精度形状サーチ(ShapeTrax)であれば、特徴部分の欠損などの影響を受けることなく安定して位置検査できます。

【使用機種】XG-X/CV-Xシリーズ