- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

ロボットビジョン

自動車業界をはじめ電子デバイスや食品業界など、現代の生産には欠かせない産業用ロボット。ロボット市場は2035年までに10兆円規模になると予測されていますが、拡大と同時に課題も顕著化しています。

- ・キャリブレーションの手間

- ・産業用ロボットと画像センサ/画像処理システムの接続

- ・現場に対する教育の必要性 など

産業用ロボットの発展によって生産効率は劇的に変化しましたが、段取り替えの手間などは10年前からそれほど変わっていないように感じます。ワークに合わせて治具や設定を変更し、キャリブレーションを行い、テストと修正の後に生産を開始する――。

そんな当たり前だと考えられていた手間を解消し、歩留まりのない高い生産性を実現する手法として、日増しに注目度が高まっているのが画像センサ/画像処理技術を活かしたロボットビジョンです。こちらではロボットビジョンの基礎知識や導入のポイントについてご説明します。

画像処理で高度な作業を実現する、ロボットビジョンの基本原理

ロボットビジョンを導入するポイント

ロボットビジョンは、産業用ロボットの位置検出や検査のために使われる画像センサおよび画像処理システム全体の総称です。そのため、導入するには現在使用している(または導入を検討している)産業用ロボットと画像センサ・画像処理システムの相性、使用目的や用途、他品種に対応できる拡張性、設備変更に対する柔軟性など、様々な要素を考慮したうえでシステムを選定する必要があります。こちらでは、画像センサおよび画像処理技術を活用したロボットビジョンシステムを導入するうえで覚えておきたいポイントをわかりやすくご説明します。

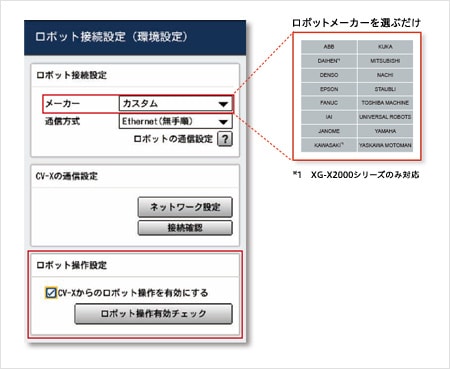

ロボットメーカーへの対応

産業用ロボットを生産しているメーカーは多数あり、それぞれのメーカーが独自の制御プログラムを開発しています。そこで選定の際は、産業用ロボットの制御プログラムに画像処理システムが対応しているのかを確認しましょう。また、対応していたとしても設定に手間がかかる場合もありますのでご注意ください。

キーエンスの画像処理システム「XG-Xシリーズ」や「CV-Xシリーズ」は、環境設定画面からメーカーを選ぶだけで国内外の産業用ロボットに直結接続が可能です。ロボットメーカーを気にすることなく導入でき、他メーカーのロボットに入れ替えた際にもそのままシステムが利用できます。また、各メーカーのプログラミング言語に対応し、サンプルプログラムを使えば手軽に動作フローを指定できます。

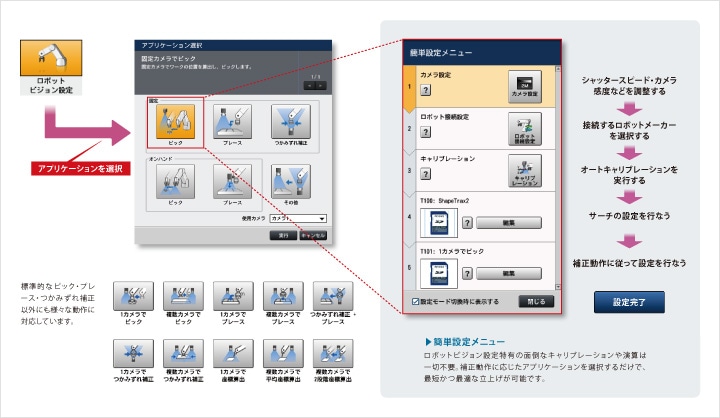

簡単設定

ロボットビジョンの導入を検討していて、以下のような疑問・懸念点はありませんか?

- ・各種設定に手間がかからないか

- ・操作が複雑で現場教育に時間がかからないか

- ・特殊な技能が必要で専門スタッフを雇う必要はないか など

生産の効率化やコストダウンのためにロボットビジョンを導入するのに、逆に手間や時間がかかってしまっては意味がありません。そこで設定の簡単さも考慮すべき材料です。

「XG-Xシリーズ」「CV-Xシリーズ」は、ロボットビジョン専用のインターフェースが用意され、ピックやプレース、つかみずれ補正などの標準的な設定があらかじめ準備されています。設定はシャッタースピードや感度などのカメラ設定、接続するロボットの設定、キャリブレーション、サーチ設定、補正動作など、手順に沿って進めていけば完了。最小限の手間でロボットビジョンを導入できます。

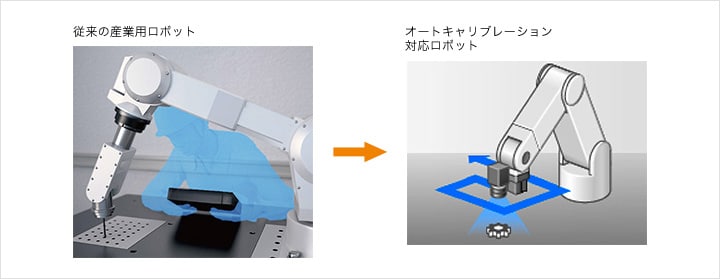

オートキャリブレーション

従来の産業用ロボットは、作業者がティーチングペンダントを使って手作業で座標を指定する必要がありました。そのためワーク変更や段取り替えのたびに再調整が必要で、作業者によって精度にばらつきが発生しました。しかし、オートキャリブレーションに対応したロボットビジョンであれば、手動で行っていたキャリブレーション作業をワンタッチで完了します。キーエンスのロボットビジョンシステムは、キャリブレーションや演算という手間のかかる作業を自動化しています。

安定したサーチを実現するロバスト性

ロボットビジョンを導入しても要求の精度が実現できなければ意味がなく、最終検査の手間が増えてしまいます。キーエンスでは悪条件下でも高速・高精度で対象物を抽出できるサーチツール「Shape Trax」機能を搭載し、位置ズレの修正や重なり除去、ゆがみ補正などにより高いロバスト性を確保。リアルタイム濃淡補正やノイズコントロールなどの前処理フィルタにより、正確な検知・判別を実現し、外観や寸法の検査、OCRによる文字判別など、様々な工程に対応します。

各種レンズや照明機器も用意しているので、どのような環境でも導入可能です。さらにキーエンスだけが実現した超高速カメラと部分点灯照明を組み合わせた「LumiTraxシステム」がより確実・最適な画作りを実現。異なる方向から照明を高速で照射して撮像する工程を超高速で繰り返すことで、周辺環境に影響を受けず安定した検査ができます。

具体的アプリケーション

画像センサ/画像処理技術を活用したロボットビジョンの導入事例をご紹介します。ピッキングや位置決めのほかにも外観検査や寸法検査、個数検査など、様々なシーンでロボットビジョンが利用されています。また、一つの工程でピッキング+外観検査のように同時作業ができることもロボットビジョンの大きなメリットといえます。

お菓子の箱詰めロボット用位置決め

ロボットビジョンの導入事例として多い作業にピック&プレースが挙げられます。お菓子の箱詰めなどは人の手によって行うことの多い工程でしたが、画像処理システムによって位置と向きを認識することで自動化を図ることが可能です。

ロボットによるピッキング

ロボットビジョンを導入することでピッキング作業の手間も大幅に削減可能です。画像センサでワークの位置を検知し、ロボットに位置情報を入力することで位置決めパレットなしでのピッキングを実現。また、同時に検査を実施することもできます。さらに面倒だったキャリブレーションも自動化でき、立ち上げ工数も大幅削減可能です。