- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

外観検査(異物・傷・欠陥)

外観検査とは、部品や製品の表面にある異物や傷、欠陥を確認する検査です。一般的に以下のような検査内容が外観検査に該当します。

- ・食品パッケージに付着した異物検査

- ・布に付着した汚れ検査

- ・金属・樹脂部品についた傷検査

- ・樹脂・ゴム成型時に発生する欠け・バリの欠陥検査

- ・LEDの点灯に抜けがないか確認する欠陥検査 など

これまでは目視に頼っていた外観検査ですが、近年は工場の自動化(FA:ファクトリーオートメーション)にともなって画像処理システムが導入されるようになっています。こちらでは異物検査・傷検査・欠陥検査を効率化する画像処理の活用例をはじめ、外観検査の基本的な原理や現在のトレンドについてご紹介します。

異物・傷・欠陥を画像から検出する、外観検査の基本原理

画像処理導入のメリット

異物や汚れ、傷や欠けなどを発見し、不良品の流出を防ぐ外観検査ですが、目視による検査には限界があります。全数検査となれば手間とコストがかかりますし、個人差による精度のばらつきやヒューマンエラーの原因にもなります。

また、微細な傷や汚れなどは発見が困難なので、品質を維持するためには顕微鏡などで拡大して検査する必要もあります。数点であればオフラインでの顕微鏡検査も可能ですが、数千や数万という単位になれば膨大な労力が必要になり、生産効率の大幅ダウンを招く要因になります。そのような品質と生産効率の両立を実現するうえで欠かせない技術が画像処理というわけです。

微細な異物・傷・欠陥を判別可能

これまでは人間の目に頼らざるを得なかった外観検査ですが、画像センサおよび画像処理技術の進歩によって微細な異物・傷・欠陥の検出も可能になりました。キーエンスでは標準的な31万画素の画像センサから2100万画素という高解像度の画像センサまでラインナップ。お客様のニーズにあわせて、費用対効果の高い画像処理システムをご提案可能です。

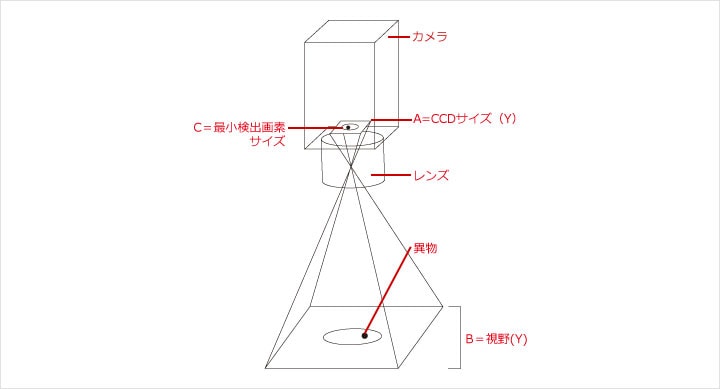

また、画像処理システムの導入を検討しているお客様から「どれくらい小さな異物や黒点が検査できるのですか?」というご質問をいただきますが、以下の計算式から概算値を算出することができます。

最小検出サイズ = B ÷ A × C

A = 撮像素子のY方向画素数

B = 撮像視野(Y方向)[mm]

C = 撮像素子上の最小検出画素サイズ[画素]

画素数は使用するカメラによって異なります。例えば31万画素カメラであれば縦の画素数は480画素ですが、2100万画素カメラなら4092画素となります。この値が計算式における[A=撮像素子のY方向の画素数]となります。

Bにあたる撮像視野(Y方向)は、使用するレンズによって10mmや100mmなど自由に変更できます。また、Cにあたる撮像素子上の最小検出画素サイズは、通常は3画素、条件によっては5画素とします。

これらの条件を考慮し、A=480画素、B=50mm、C=3画素として計算すると

最小検出サイズ = 50 ÷ 480 × 3 = 0.312mm

となり、最小で0.125mmの異物や傷を検査することができることが分かります。

例えば2100万画素の画像センサを使えば

最小検出サイズ = 50 ÷ 4092 × 3 = 0.037mm

となり、目視では発見が難しい0.037mmという異物や傷まで検査可能です。

検査精度を求めるのであれば、2100万画素のような高解像度なカメラを採用する、もしくは視野角を狭めることで最小検出サイズを小さくすることが必要です。

インライン上で全数検査を実現

目視の場合、検査項目によってオフラインで外観をチェックする必要がありました。しかし、画像処理を活用すれば、インライン上で正確に異物・傷・欠陥の検査を実施することができます。

ワークスピードと画像処理速度の関係性

間欠送りの場合

検査対象が継続的に流れ、カメラの前で一定時間停止する「間欠送り」の場合を例として、1分間の最大検査回数および画像センサに求められる処理速度の計算式をご紹介します。

1分間の最大検査回数 = 60(秒) ÷ 画像センサの処理時間

例)画像センサの処理速度が20msの場合

60(秒) ÷ 0.02(秒) = 3,000回/分(=50回/秒)

一般的な外観検査であれば20~100msで処理が可能です。あらかじめ検査スピードの希望値が決まっている場合は、以下の計算式から必要な処理速度を求めることができます。

画像センサに求められる処理速度(ms) = 1(秒) ÷ 希望検査回数(回/秒) × 1000

例)希望検査回数が50回/秒の場合

1 ÷ 50 ×1000 = 20ms

上記の計算式を用いれば要求を満たす画像センサが選定できます。ただし、上記は間欠送りの場合なので、停止せずに常に製品が流れ続ける「連続送り」の場合はシャッター速度を考慮する必要があります。

連続送りの場合

連続送りの検査では、ライン速度に対して十分なシャッター速度がないと、撮像した画像にブレが生じて正確に検査できません。一般的には、検出物の最小サイズの1/5程度の距離を移動する速度を目安にします。

例)希望最小検出サイズ=1mm、ライン速度1m/秒

シャッター速度の目安 = 1mm ÷ 5 ÷ 1000mm/秒 = 1/5000秒

外観検査の基本 ~前処理フィルタ~

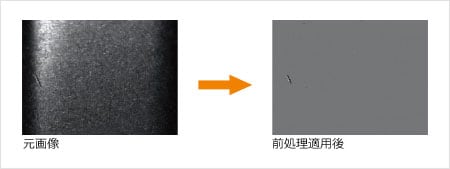

外観処理では微細な傷や欠けなどを確認・判別しなくてはいけません。そこで安定した検査結果を得るために前処理フィルタが重要です。

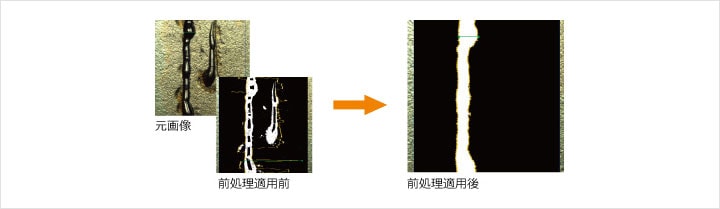

リアルタイム濃淡補正

有無検査で説明した2値化処理では、異物や傷などの発見が困難でした。リアルタイム濃淡補正であればワーク表面の光沢や陰影をキャンセルして、汚れや傷のみを正確に抽出可能です。

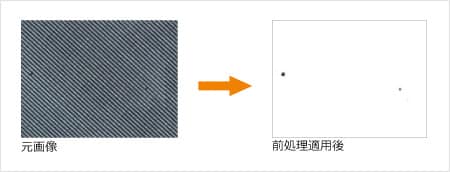

方向別ぼかしフィルタ

ヘアラインのような背景の模様、そのほかノイズを除去するフィルタです。X・Y方向別々にぼかし効果を設定でき、異物のみを正確に抽出可能です。

ブロブフィルタ

有無検査で説明したブロブ解析を前処理に適用するフィルタです。特定の要素のみ抽出することができ、光沢や陰影、背景、凹凸などを除去することができます。

コントラスト変換

領域ごとに最適なコントラストの画像を作成し、エッジの強調や背景ノイズのカットなどが可能です。濃淡差を広げることで汚れなどを検出しやすくなります。

具体的アプリケーション

画像処理は様々な外観検査で活用されています。こちらでは、具体的アプリケーションの一例をご紹介します。

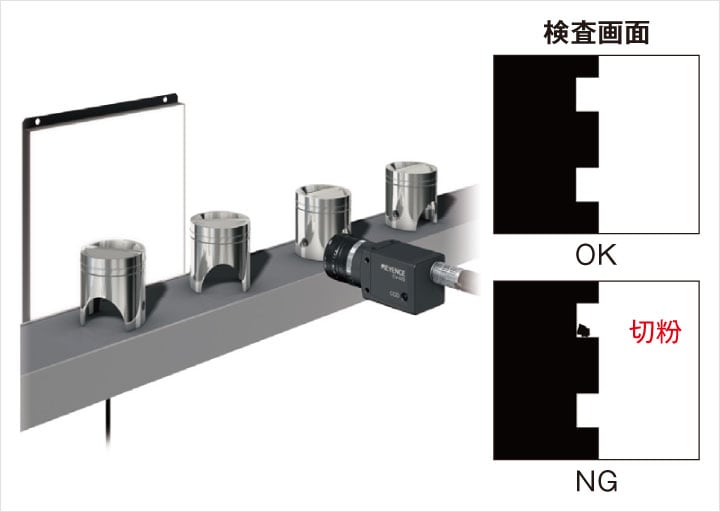

ピストンの切粉付着検査

自動車のエンジンに使われるピストンに付着した切粉は目視では確認が難しく、検査時に見落としがちなポイントです。画像処理システムを導入すれば、細かな切粉も正確に確認・判別することが可能です。

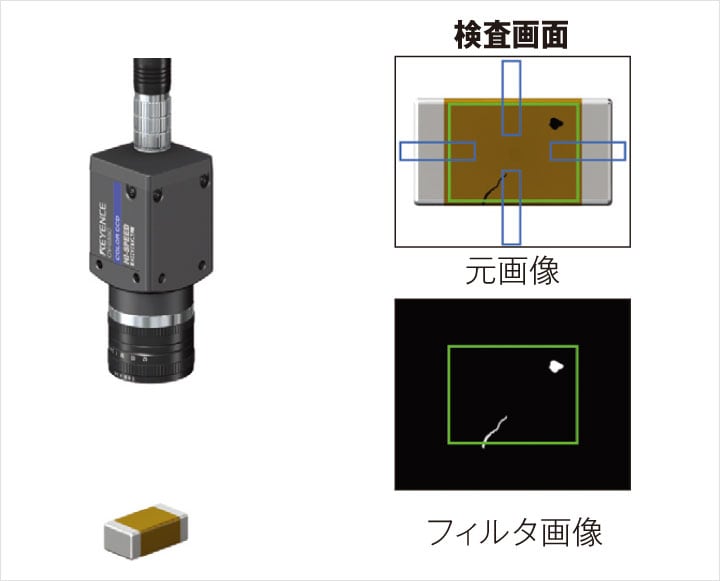

チップコンデンサの各種外観検査

チップコンデンサの汚れや傷、欠けなどの各種外観検査も画像処理を導入すれば一括で確認・判別可能です。確実な全数検査ができ、検査データが蓄積を蓄積することで工程改善にも有効です。

トレイ上の異物検査

食の安全に注目が集まるようになり、食品業界では画像処理システムの導入が進んでいます。以前であれば抜き取り検査を行っていたトレイの異物検査も画像処理を活用すれば手間をかけずに全数検査が可能です。同時に微少な汚れの確認・判別もでき、品質の安定化に貢献します。