- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

自動車業界における画像センサ導入事例(代表事例)

3万個を超える部品の検査・管理を実現する画像センサの活用法とは

小さな不具合が重大な事故につながる可能性もある自動車業界では高い品質精度が求められ、それに応えるために検査基準の高度化が進んでいます。自動車は小さなボルトも含めれば3万個を超える部品からできていると言われており、多機能化によって部品点数は増加傾向にあります。それらの部品を完璧に検査し、情報を管理することは容易なことではありません。

また完成車メーカーの場合は、リコール発生時に迅速に影響範囲を特定し、回収しなければ大きな損失となり、ブランドイメージのダウンにもつながります。さらに近年は自動車リサイクル法も制定され、エアバッグやフロンガスなどの引き取りといったリサイクルも義務化。そのため部品の製造や完成車の組立はもちろん、整備・点検から廃車まで含めたトレーサビリティの確保が急務となっています。

そこで検査結果をはじめとした情報のデータベース化のニーズは年々高まっており、その手法として画像処理に注目が集まっています。これまで人間の目や経験に頼っていた検査工程を画像処理に置き換えることで効率化を図り、コスト削減と精度向上の両立が求められているのです。こちらでは、実際に自動車業界における画像処理システムの導入事例をご紹介します。ぜひ、生産現場効率化やトレーサビリティ確保の参考にしていただければと思います。

有無・品種判別検査

外観検査

有無・品種判別検査

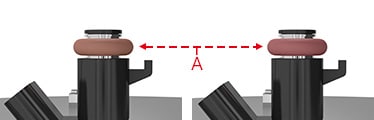

ゴムブッシュ部品の異種混入検査

インジェクション組み立て工程での異種混入検査事例です。

検査のポイント

ゴムブッシュなど、品種ごとに微妙な色味の違いしかない場合、組み立て部品の判別は従来難しい内容でした。マルチスペクトルモードを使用することでわずかな色味の違いであっても異種混入を確実に判別することが可能です。

マルチスペクトルモードによる判別結果

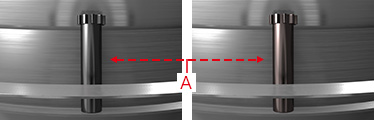

- A

- 色味が似ている

Oリングの色判別検査

部品供給工程での導入事例です。

検査のポイント

マルチスペクトルモードを使用すれば、Oリングなど、わずかな色味の違いしかない部品でも、指定した色のみを正しく抽出することができます。抽出する色は複数登録が可能ですので複数品種への対応も可能です。

マルチスペクトルモードによる判別結果

- A

- 色味が似ている

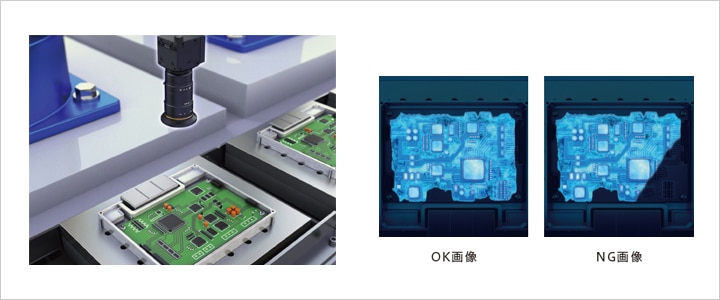

ECU上の防湿剤の有無検査

ECUに防湿剤が正しく塗布されているか、画像センサを使って検査します。

検査のポイント

防湿剤は一般的に透明で塗布箇所がわかりづらく、塗布の不良を見逃すことがありました。蛍光剤入りの防湿剤を塗布し、U V 照明を照射して2100万画素カメラで撮像すれば、これまで判別が難しかった防湿剤塗布の有無も高精度で検査可能です。

2100万画素画像センサによる判別結果

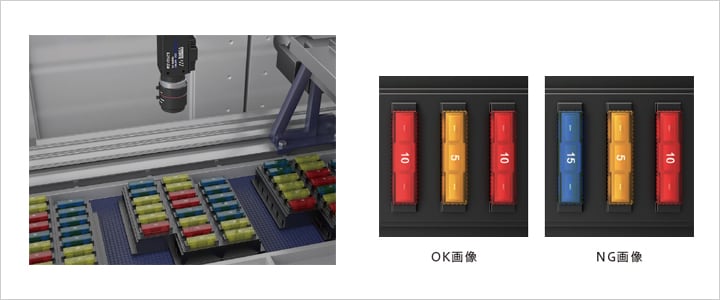

ヒューズ組違い検査

ヒューズボックス内のヒューズが正しく組み込まれているか、画像センサを使って検査します。

検査のポイント

ヒューズは形状が同じなので、白黒カメラでは判別が困難でした。そのようなヒューズ組違い検査もカラーカメラを使って色や文字を撮像することで判別可能です。学習検査を用いれば、良品を登録するだけで設定が完了するため、品種が多くても簡単に対応が可能です。

画像センサによる判別結果

外観検査

ベアリングコロ抜け検査

ベアリングのコロ抜け検査事例です。

検査のポイント

グリスが付着して検査対象が見えづらい場合であっても照明色の選択で解決できるケースがあります。事例ではLumiTraxTMモードを使用することで、透明なグリスが充填されたベアリングのコロ抜け検出を可能にしています。

LumiTraxTMモードによる判別結果

OK画像

NG画像

NG画像(形状画像)

シャフトの材質判別

シャフトの材質判別事例です。

検査のポイント

金属ワークの材質など、微妙な色味の違いでしか判別できないケースにもマルチスペクトルモードが効果的です。88波長分のデータから、わずかな色味の違いを検出することで材質を判別することが可能です。

マルチスペクトルモードによる判別結果

- A

- 色味が似ている

熱処理後の焦げ検査

焼き入れ処理後の外観検査事例です。

検査のポイント

従来の照明では製品色に近い不良箇所の検査が不安定になることがありました。マルチスペクトルモードを活用すれば、製品の仕上がり色と焦げ部分の区別が難しい場合でも、検出したい焦げ部分のみを抽出して安定して検査することが可能です。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

シール材塗布検査

シール材塗布検査の事例です。

検査のポイント

シール材と製品の色味が似ている場合、従来の照明条件では塗布部分をきれいに抽出することが難しく、検出が不安定になることがありました。マルチスペクトルモードはわずかな色の差も抽出し、塗布状態を正確に検査することが可能です。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

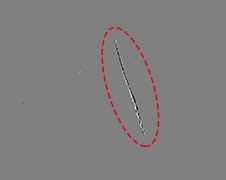

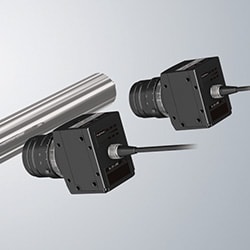

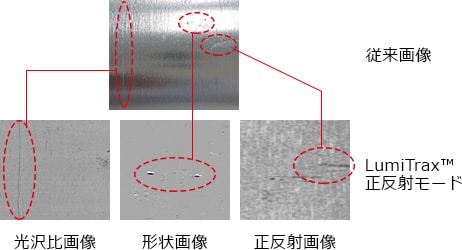

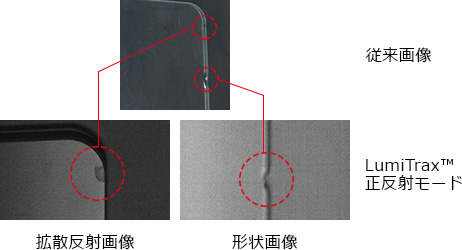

ベアリング側面の検査

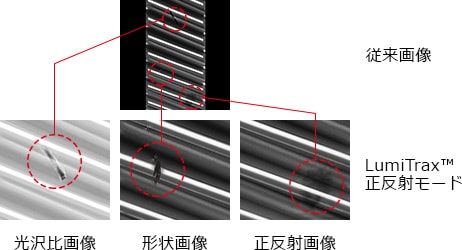

光沢のあるベアリング側面のクラックを画像センサで検査します。

検査のポイント

微細なクラックなどの欠陥は、従来の照明条件では背景とのコントラスト差が小さく、検出が困難でした。ラインスキャンカメラを使用することで、微細なクラックのみを検出することが可能です。

ラインスキャンカメラによる判別結果

従来画像

LumiTraxTM 正反射モード

(形状画像)

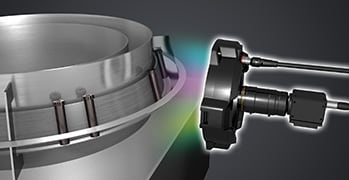

アルミシートの外観検査

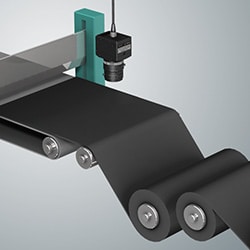

アルミシートの浅い凹みや小さな穴あきを画像センサで検査します。

検査のポイント

アルミシートは、表面の光沢が邪魔して浅い凹みや極小の穴の陰影が上手く撮像できませんでした。ラインスキャンカメラを使用することで、光沢をキャンセルして凹みや穴の陰影をくっきりと撮像することが可能です。

ラインスキャンカメラによる判別結果

従来画像

LumiTraxTM 正反射モード

(形状画像)

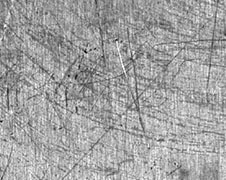

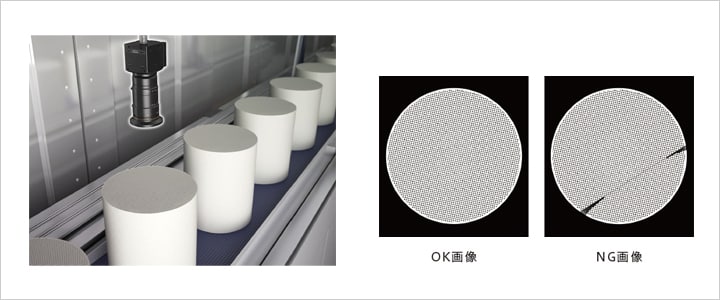

円柱型の金属部品側面の外観検査

円柱型の金属部品側面の擦れ傷・巣穴・線傷を画像センサで検査します。

検査のポイント

金属部品は巣穴から傷まで多種多様な欠陥が起こりやすく、撮像が困難でした。ラインスキャンカメラを使用することで、円柱の側面も一回の撮像でまとめて欠陥を検知することが可能です。

ラインスキャンカメラによる判別結果

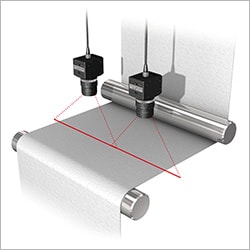

シートの外観検査

シート上の見づらい汚れなどを画像センサで検査します。

検査のポイント

シート状のしわによる濃淡と汚れ部分の濃淡が似ており、検査が安定しないケースがありました。ラインスキャンカメラを使用することで、検出したい不良に合わせた画像を選択でき、前処理フィルタを組み合わせることで、汚れ部分のみをきれいに抽出することが可能です。

ラインスキャンカメラによる判別結果

従来画像

LumiTraxTM 正反射モード

(正反射画像)

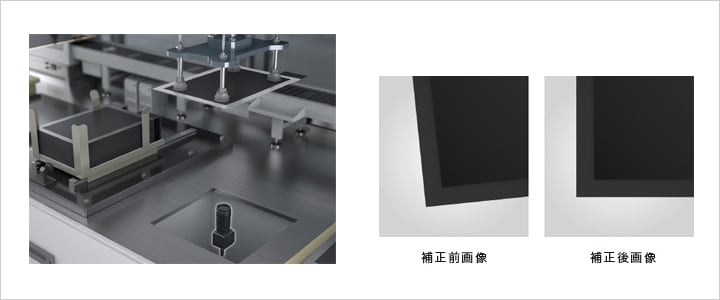

黒色ゴムシートの外観検査

黒色ゴムシートのシワを画像センサで検査します。

検査のポイント

黒色のシート上のシワなどは、コントラストがつきにくく、検出が難しいケースが多くありました。形状画像を使用して検査することで、シワや異物をはっきり抽出して検査することが可能です。

ラインスキャンカメラによる判別結果

従来画像

LumiTraxTM 正反射モード

(正反射画像)

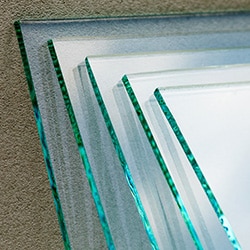

ガラスの外観検査

ガラスの汚れと欠けを画像センサで検査します。

検査のポイント

ガラスは割れ欠けが生じやすく、照明や設定を変更し、2回に分けて検査していました。ラインスキャンカメラを使用することで、液晶ガラスの汚れと欠けを同時に検出することが可能です。

ラインスキャンカメラによる判別結果

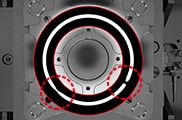

DPF外観検査

DPF(Diesel Particulate Filter:ディーゼル微粒子捕集フィルター)の割れやつまりなど、外観不良を画像センサで検査します。

検査のポイント

DPFや触媒はワークサイズが大きく割れやつまりなどの外観検査が困難でしたが、業界最高画素数2100万画素カメラを使用することで高精度な検査が可能となりました。

2100万画素画像センサによる判別結果

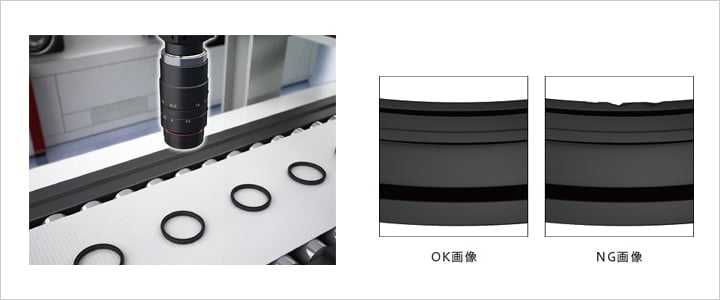

オイルシール外観検査

オイルシールの欠けやバリなどの外観不良を画像センサで検査します。

検査のポイント

オイルシールは接地面の欠けやバリ検査が非常に重要ですが、変形しやすいため安定した検査が困難でした。新たな欠陥検出方式「トレンドエッジ欠陥」(ワークのエッジ情報から輪郭を抽出し、その輪郭線からの乖離が大きい部分を不良として認識する処理)がこの問題を解決します。

画像センサによる判別結果

エンジンバルブの外観検査

エンジンバルブのヘッドの傷・汚れを画像センサで検査します。

検査のポイント

従来のエリアカメラは、鍛造品特有の表面汚れや個体差の検出に不向きでした。「LumiTrax機能」を用いることで、形状不良を正確に検知可能です。

画像センサ+LumiTraxによる判別結果

ピストン側面のコーティング外観検査

ピストン側面のコーティングなど、外観を画像センサで検査します。

検査のポイント

エリアカメラは照明ムラがあり最適な照明条件を決めることが困難でした。ラインスキャンカメラを使用することで照明ムラのない画像を簡単に得ることができます。

ラインスキャンカメラによる判別結果

ディファレンシャルギア外観検査

ディファレンシャルギア側面の線傷・打痕・汚れを画像センサで検査します。

検査のポイント

ギアのような円筒状ワーク側面の黒皮残り、汚れ、傷、打痕などの検査では、照明光を均一に当てることが困難です。

ラインスキャンカメラを使用することで、円柱形状の連測撮像が可能になります。

またLumiTraxTM正反射モードを使用することで、1回の撮像で線傷や打痕、汚れの検出ができます。

ラインスキャンカメラによる判別結果

寸法検査

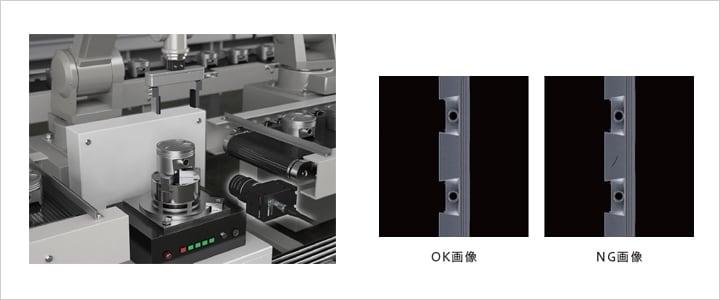

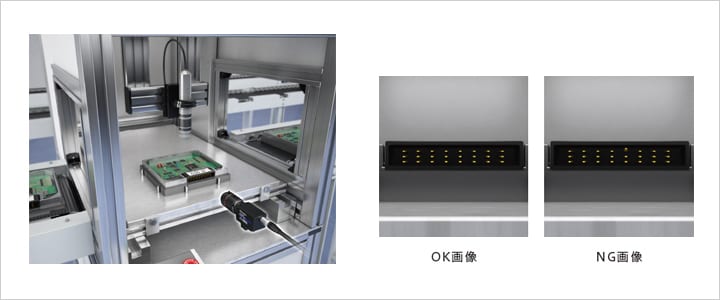

コネクタ端子曲り検査

ECUユニットのコネクタ端子を画像センサで検査します。

検査のポイント

キーエンスではコネクタ検査に必要なツールをパッケージ化しており、演算を組むことなく簡単に検査できます。2100万画素カメラを使用すれば、より高精度な検査も実現可能です。

2100万画素画像センサによる判別結果

スパークプラグ寸法検査

スパークプラグの寸法を画像センサで検査します。

検査のポイント

複雑な形状のワークの寸法検査は複数の計測ツールを使用し、演算を駆使する必要がありました。しかし、キーエンスの画像処理システムであれば寸法幾何ツールを使用することで、直感的な操作で高精度な検査が可能です。

画像センサによる判別結果

位置決め・アライメント

電池の積層アライメント

画像センサを活用することで、電池セルのアライメントも手軽に行えます。

検査のポイント

電池セル工程にて必要なアライメントを、簡単設定かつ柔軟なカスタマイズ性を持ったシステムで対応。2100万画素カメラを使用することで大型のワークにも対応可能です。

2100万画素画像センサによるアライメント

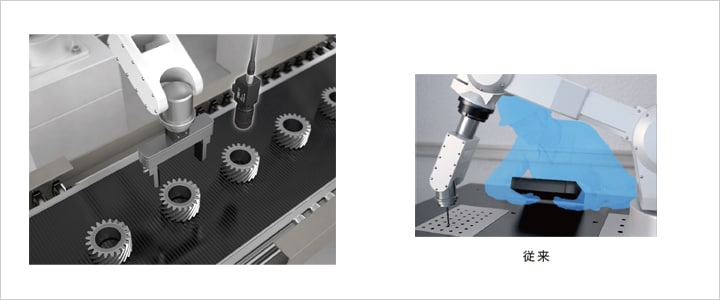

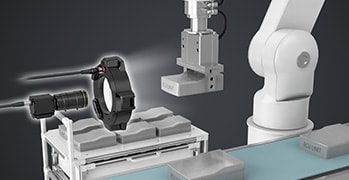

ロボットビジョンシステムによるピッキング

位置決めを画像センサで行い、ロボットピッキングを実行します。

検査のポイント

ロボットとカメラを組み合わせることで、より柔軟なピッキングが可能になります。ティーチングやプログラミングの手間が省け、立ち上げや段取り替え時の工数を大幅削減できます。

認識検査

ECUケース 刻印の文字検査

ECUケースの文字検査事例です。

検査のポイント

金属ワークの刻印を検査する場合、通常の照明では反射や写り込みの影響から、文字を判別できないことがありました。LumiTraxTMモードは4方向からの分割点灯によって、凹凸がある部分のみを抽出。刻印を正確に検査できます。

LumiTraxTMモードによる判別結果

OK画像

NG画像

NG画像(形状画像)

ギヤ 刻印の文字検査

ギヤに刻印された文字検査事例です。

検査のポイント

さまざまな部品に刻印されているロットNo.や品種情報の読み取りは、表面状態などによっては検出結果を安定させることが難しい検査でしたが、刻印の凹凸がある部分のみを抽出することができるLumiTraxTM モードであれば安定した検査が可能です。

LumiTraxTMモードによる判別結果

OK画像

NG画像

NG画像(形状画像)

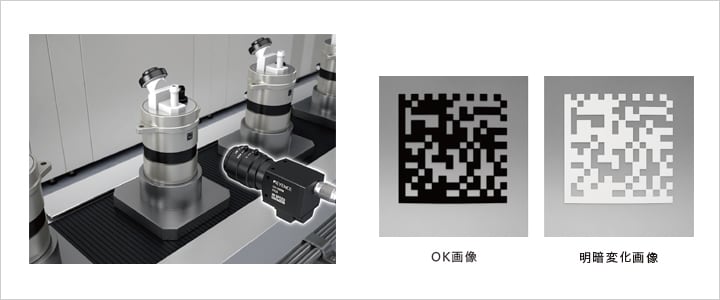

燃料ポンプ 2Dコード読取

燃料ポンプに刻印された2Dコードを画像センサで読み取ります。

検査のポイント

部品に刻印された2Dコードを画像センサで読み取り、部品を識別することでトレーサビリティを確保できます。以前であれば部品の表面状態や反射の影響を受けて読み取りが困難なこともありましたが、キーエンスの画像センサであれば正確に識別可能です。

画像センサによる判別結果

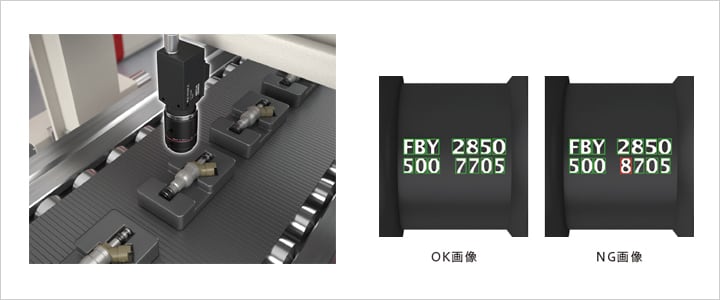

インジェクタ品番のOCR

インジェクタに印刷された品番を画像センサで撮像し、OCRツールで読み取ります。

検査のポイント

インジェクタに印字された品番をOCRツールで読み取ります。印字の品質を問わず、品番を正確に読み取ることができ、異品種混入を防止します。

画像センサによる判別結果

鋳造品 刻印の文字認識

鋳造品に刻印された文字をエリアカメラで判別します。

検査のポイント

鋳造品の刻印判別は、照明条件が難しく画像センサの導入が困難でした。しかし、「LumiTrax機能」であれば、エリアカメラと組み合わせることでローコストかつ安定した検出が可能です。

エリアカメラ+LumiTraxによる判別結果

3次元画像処理

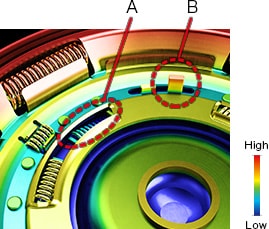

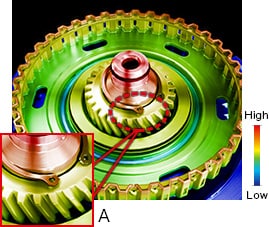

トルクコンバーターの組み立て検査

トルクコンバーターのばねなどの組み付け位置を検査します。

検査のポイント

金属部品の組み立て工程では、背景と同系色の部品であっても3D画像から得られる高さ情報で検査できるため、コントラストの低さやグレー階調のバラつきの影響を受けずに検査することが可能となります。パターンプロジェクション照明による検査の場合、ノーマル画像、LumiTraxTM 画像※1、3D画像から最適な画像を選択できるため、設定調整にかかる工数の削減や歩留まり改善にもつながります。

※ 1 LumiTraxTM 撮像により取得可能な形状画像やテクスチャ画像

パターンプロジェクション照明による判別結果

- A

- ばねの組み付け不良

- B

- かん合不良

3D画像(カラー画像)

3D画像(高さ画像)

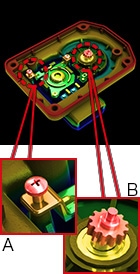

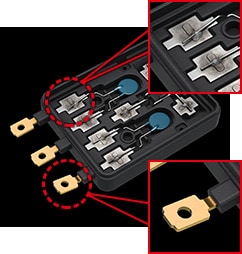

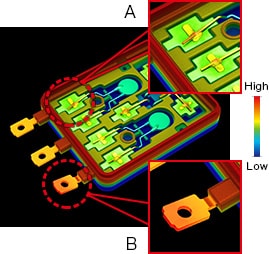

電装部品の組み立て検査

電装部品の組み立て工程でのネジ締め不良、ギア挿入不良、部品異品種混入を検査します。

検査のポイント

組み立て不良や部品の異品種検知において、2 次元の濃淡画像に加えて3D画像から得られる高さ情報を合わせて検査できるため、変位センサーと組み合わせることなく一括で検査することが可能となります。浮きなどの組み付け不良や、突起や切り欠きなどさまざまな形状違いに幅広く対応することができ、一つの検査工程で組み立て検査を完結できます。

パターンプロジェクション照明による判別結果

- A

- ネジの浮き

- B

- ギアの斜め挿入

- C

- 突起の有無で品種判別

3D画像

(カラー画像)

3D画像

(高さ画像)

品種A

品種B

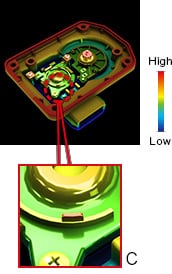

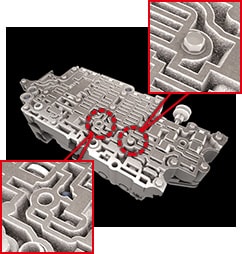

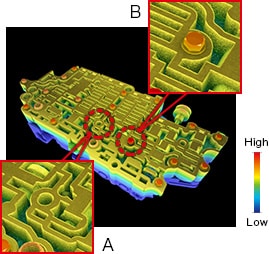

バルブボディのバルブ組み付け検査

バルブボディのバルブ組み付け工程でのバルブ有無・組み付け不良を検査します。

検査のポイント

広視野に対して3D画像から得られる高さ情報を用いて検査ができるため、従来のカラー画像を使った検査に比べ、映り方の差が少なくなり、個数カウントや浮きの検査がより安定します。またLumiTrax™画像も同時に取得できるため、外乱光の影響を除去したより濃淡の均一な画像も取得できます。

パターンプロジェクション照明による判別結果

- A

- バルブなし不良

- B

- バルブ組み付け不良

3D画像(カラー画像)

3D画像(高さ画像)

ドラムの組み立て検査

ドラムの組み立て工程のCリングの開き寸法・斜め挿入・2枚挿入を検査します。

検査のポイント

2Dの濃淡画像に加えて3D画像から得られる高さ情報で検査できるため、Cリングの開き寸法検査と同時に斜め挿入や2枚挿入も検査することができます。従来では画像センサ単体では検査できないため、変位センサ設置するなどの対策が必要でしたが、一つの工程で検査を完結させることができます。

パターンプロジェクション照明による判別結果

- A

- Cリングの斜め挿入

3D画像(カラー画像)

3D画像(高さ画像)

モーター部品のターミナル溶接・端子検査

モーター部品の溶接位置ずれ・溶接不良・端子浮きを検査します。

検査のポイント

ターミナル溶接後の検査は表面のグレー階調がバラつくため検査が不安定でしたが、3D画像から得られる高さ情報で検査することで、位置ずれやワイヤーの浮き・溶接不良をバラつきの影響を受けずに簡単な設定で安定して検査ができます。

パターンプロジェクション照明による判別結果

- A

- 溶接位置ずれ

- B

- 端子曲がり

3D画像(カラー画像)

3D画像(高さ画像)

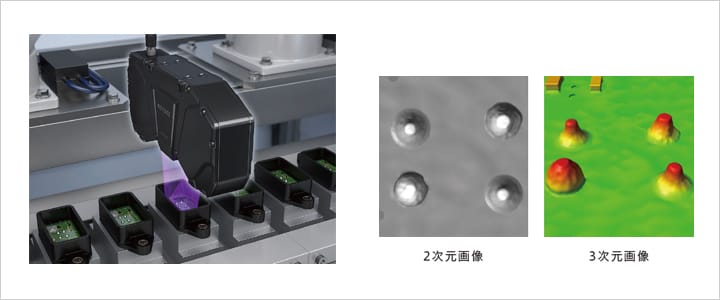

車載用センサ基盤はんだ検査

3次元カメラではんだの高さを計測します。

検査のポイント

2次元カメラでははんだ検査が困難でしたが、高さを測定できる3次元カメラであれば、はんだ検査を正確に行うことができます。3次元高さ画像を濃淡画像(mm→濃度)に変換する高さ抽出機能を使えば、基盤から0.1mm上など指定した高さの断面画像を生成。その断面面積や形状を活用することで、安定したフィレット検査を実現します。

3次元カメラによる判別結果

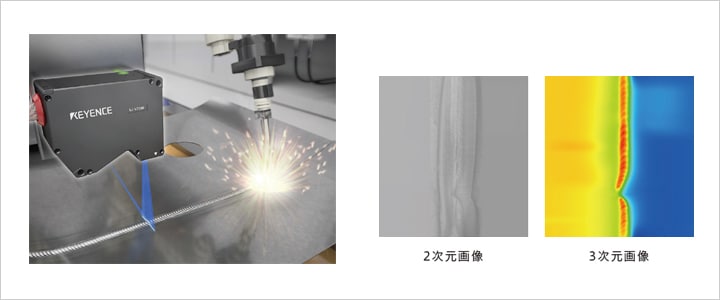

溶接状態の3次元検査

レーザ変位センサ+3次元画像処理により溶接状態を判定します。

検査のポイント

溶接幅や隙間を計測するアプリケーションは、エリアカメラでは表面状態によって安定しないことがありました。レーザ変位センサと画像処理システムを組み合わせることで、高さ情報をもとに3次元画像で正確に判定することが可能です。

レーザ変位センサ+3次元測定による判別結果