3Dプリンタで確認できること

3Dプリンタは、RP(Rapid Prototyping:ラピッド プロトタイピング)装置という名前が示すように試作の高速化が主な目的です。すばやく造形モデルを製作し、検証の頻度を増やすことで設計品質の向上などの効果が得られます。こちらでは、3Dプリンタで確認できる内容について紹介します。

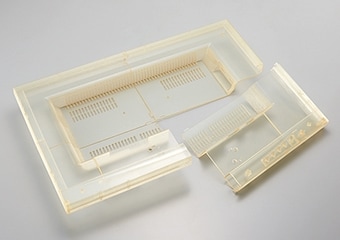

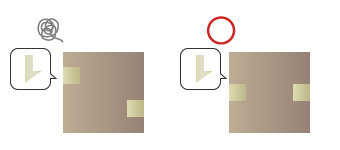

サイズ感

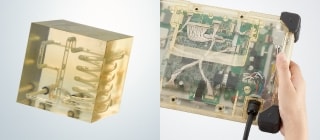

3Dプリンタを使えば、実寸台の造形モデルをすぐに作ることができます。液晶モニターケースのような大型の造形モデルでも分割して造形し、接着することで実寸台での評価可能です。また、機械加工では製作が困難な中空・自由曲線を持つハンドルグリップなども手軽に造形できることがメリットです。スケールモデルを使えば、クライアントへの確認や関連部署での検証もスムーズに実施できます。

(分割)

3Dプリンタを使用した筐体試作事例は以下のページに詳しく掲載しています。

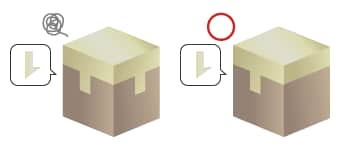

デザイン性

デザイン性を確認するには、造形モデルが最適です。実寸台であれば、実際に手に持った感覚も確認できます。造形モデルは塗装もできるので、形状だけではなく実物に限りなく近い造形モデルを作成することも可能です。自動車ボディのような大型の筐体もミニチュアモデルなら手軽にデザイン確認できます。

(塗装後)

ミニチュアモデル

3Dプリンタを使用した筐体試作事例は以下のページに詳しく掲載しています。

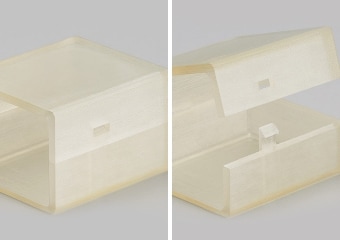

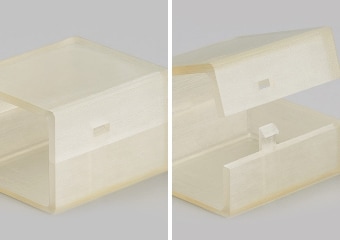

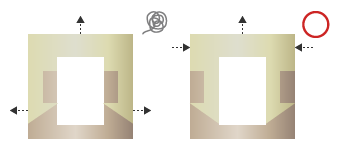

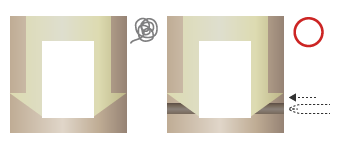

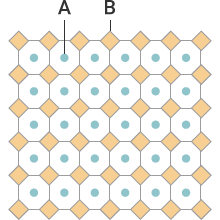

組立性(かん合確認)

内部の基板や外部に接続するコネクタ類の接触、ネジやツメのかん合確認など、組立性の検証を行うには、3Dプリンタを選ぶ必要があります。高精度な3Dプリンタや靭性のある材質を選ぶことで複雑な造形モデルでも組立性の確認ができます。透明性の高い材料があれば、目視で内部の状況もひと目でわかり便利です。

(塗装前)

3Dプリンタを使用した筐体試作事例は以下のページに詳しく掲載しています。

筐体設計で3Dプリンタに求められること

前述したサイズ感・デザイン性の確認はどのような3Dプリンタでも可能な場合が多いです。しかし組立性の確認(かん合確認)となると、精度や靭性・筐体内部の視認性などが重要で、これに対応した3Dプリンタを選ぶ必要があります。

かん合確認に求められること

かん合確認では、「はめ合う精度」「割れない靭性」「見える透明性」という3つの項目が重要です。

かん合をするには筐体とカバーがしっかりとはめ合うことが求められ、設計した図面と可能な限り近い寸法で造形できる精度が必要です。

しかし、精度が良いだけでは組み付けの評価はできません。かん合をさせるにはネジかツメを使う必要がありますが、これまで3Dプリンタの造形モデルは、ネジを締めたりツメとして使用すると割れてしまいました。試作としての真価を発揮するためには、かん合させても割れない靱性が要求されます。

また、組み立てした際に内部で部品同士が干渉してしまうことがあります。造形モデルに透明性があれば、どこが干渉しているのか?どの程度のクリアランスがあるのか?を外部から目視で確認できます。

キーエンスの3Dプリンタ「アジリスタ」は、積層ピッチ15μmという高い精度と、柔軟性がある透明性に優れた素材を採用。これにより複雑な筐体のかん合確認も対応可能となりました。次項目では、「アジリスタ」が可能にするネジやツメの設計で確認できることについて詳しく説明します。

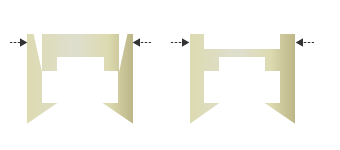

かん合の組み付けパターンについて

かん合は、主に「ネジ」「タッピング」「ツメ」という3つの組み付けパターンがあります。

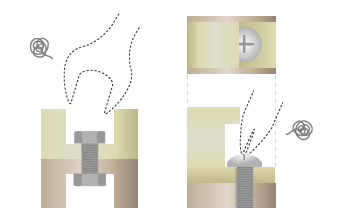

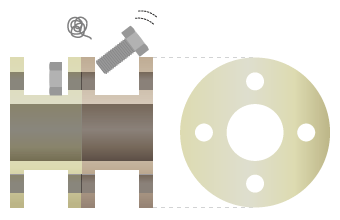

ネジによるかん合

ネジによるかん合は、雄ねじと雌ねじを締め付けられる精度が要求されます。キーエンスの3Dプリンタ「アジリスタ」は、積層ピッチ15μmを実現し、ネジをしっかりと締め付けることができます。

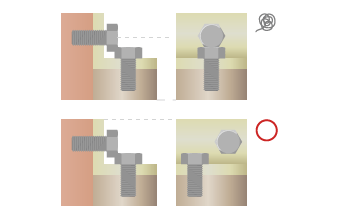

タッピングによるかん合

タッピングによるかん合は、バカ穴にタッピングをねじ込んでも割れない強度が必要です。アジリスタの材料は、アクリルに少量のウレタンを加えることで靭性を持たせ、割れにくいことが特長で、タッピングによるかん合の評価に適しています。

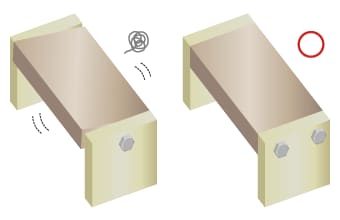

ツメによるかん合

スナップフィットのようなツメによる固定では、ある程度の柔らかさが必要です。アジリスタの材料は、靭性あり、柔らかい素材なのでかん合しても折れにくくなっています。

ネジの設計で確認できること

アジリスタを使えば、以下のようなネジの設計についても試作段階で確認ができます。

ドライバを使いづらい小ネジ

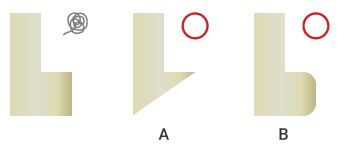

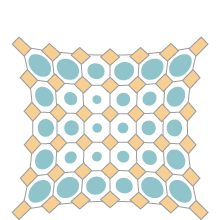

ツメの設計で確認できること

アジリスタを使えば、以下のようなツメの設計についても試作段階で確認ができます。

- A

- テーパ

- B

- カーブ

(工具などを挿入できる設計)

キーエンスのインクジェット方式3Dプリンタ「アジリスタ」のカタログにも詳しく掲載していますので、ぜひご覧ください。

インクジェット方式のアジリスタ

キーエンスの3Dプリンタ「アジリスタ」は、国産で唯一のインクジェット方式を採用し、積層ピッチ15μmを実現しています。3Dプリンタの弱点といえる造形精度を克服し、設計初期段階から組立性や性能評価の検証ができるので、設計精度を高められます。

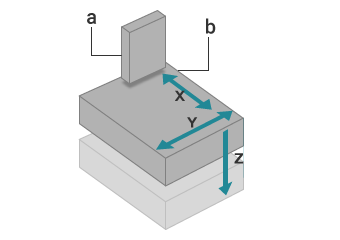

精度に優れ、歪みの少ない「インクジェット方式」

インクジェット方式は、寸法精度が出やすく、熱による反りが発生しにくいという特長があります。さらに積層ピッチ15μmを実現しているので、商品開発における細部の設計の検証にも使用できる精度を誇ります。微細部品や薄肉形状などのデザイン確認はもちろん、組み付けや機能性の確認に最適です。

積層ピッチ15μm

- a

- インクジェットヘッド

- b

- ステージ

- c

- UVランプ

- d

- ローラー

組み付け確認ができる十分な精度

ノズル径が大きく、設計に対して太くなったり、細くなったりする

256個の細かなノズルからインクを吐出するから高精度

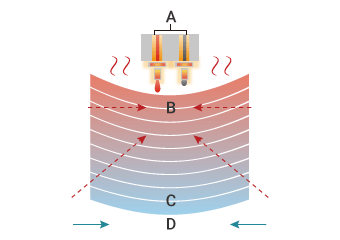

高温にならず反りを抑えられる

温度差が大きいため反りが生じる

- A

- 材料溶解ヒーター

- B

- 高温

- C

- 低温

- D

- 冷える際に収縮

温度差が少ないため反りにくい

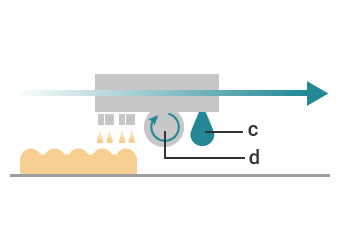

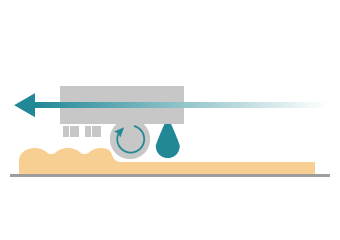

除去が簡単で手間のかからない「水溶性サポート材」

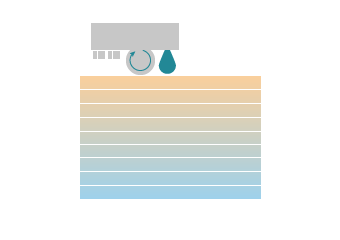

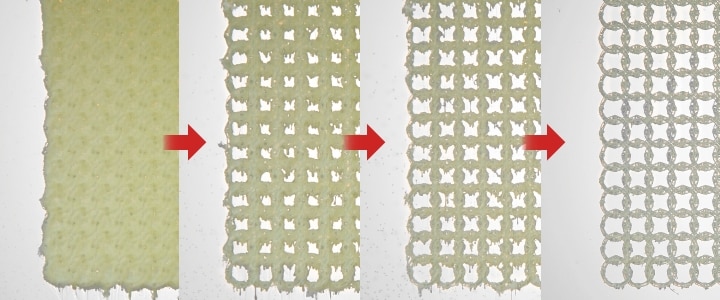

従来の3Dプリンタは、造形モデルの形状を保持するサポート材の除去に手間がかかりました。キーエンスの3Dプリンタ「アジリスタ」は、世界で初めて水溶性のサポート材を採用し、サポート材を除去する手間を大幅に削減。造形後に水につけておくだけでサポート材を除去できます。水溶性サポート材は、やわらかいので手でも簡単に除去できます。また、UV硬化樹脂は、吸水による変形が大敵でしたが、アジリスタのUV硬化樹脂は水溶性サポート材の使用を前提にしているので、吸水による変化も最小限に抑えられます。

水に付けておくだけでサポート材を除去できる

手で除去できる柔らかいサポート材

吸水性が低いから造形後に変形しにくい

- A

- 水

- B

- 樹脂

商品開発に最適な「材料」

キーエンスの3Dプリンタ「アジリスタ」は、アクリルに少量のウレタンを配合することで高い靭性を持たせた材料を採用しています。一般的な光硬化性樹脂に比べて靭性があり、割れにくいので、ネジ締めやツメのかん合の評価に最適です。また、適度な透明性があるので目視で内部の確認ができ、シミュレーション難易度の高い流路の可視化も可能です。アクリル樹脂のほか、シリコーンゴムの造形もでき、幅広い試作に対応しています。

透明性を確保

ゴムの造形に対応

ネジ締めの評価も可能

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)