設計のヒントを得られるリバースエンジニアリング

リバースエンジニアリングとは、ソフトウェア/ハードウェア製品の構造を分析し、製造方法や構成部品、動作やソースコードなどの技術情報を調査し、明らかにすることです。筐体設計者であれば、アイデアが思い浮かばないときに市販品を分解して構造や機構を調べた経験が1度や2度はあるんじゃないでしょうか?それも立派なリバースエンジニアリングです。こちらでは、筐体設計者向けにリバースエンジニアリングについて説明します。

リバースエンジニアリングとは

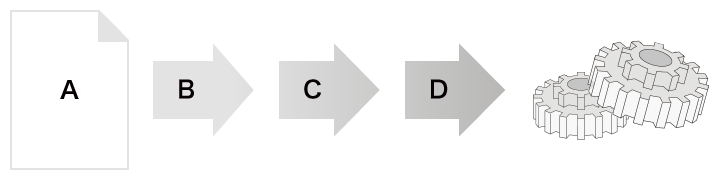

筐体設計では、企画部門やクライアントの要求を満たすために、アイデアをイラストに描いたり、図面に起こしたり、3D CADで3Dモデルを作成したり、ときには3Dプリンタで出力して実物で確かめながら形にします。これは設計だけではなく、製造現場でも同様です。図面や設計情報をもとに部品・製品を生産します。

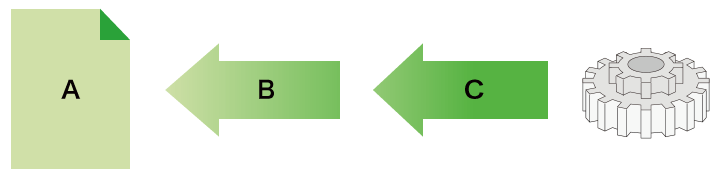

対するリバースエンジニアリングは、上記の工程とは逆に、製品や部品を測定して図面を作成します。リバースエンジニアリングとは、既存の製品を分解または解析し、その仕組みや仕様、構成部品、技術や設計、などを明らかにすることです。一部だけ設計を変更し、3Dプリンタで造形モデルを作成して筐体との干渉を検証することも可能です。製品を分析し、設計図を作成するほか、製造方法や動作原理を深く知ることがリバースエンジニアリングの本質です。自社製品や他社製品を分解して構造を調べるなど、一般的な製造工程に対し逆(=リバース)の工程で進めるので「リバースエンジニアリング」と呼ばれています。

- A

- CADデータ設計書

- B

- 解析

- C

- 試作

- D

- 生産

- A

- CADデータ設計書

- B

- 解析・データ処理

- C

- 形状測定

リバースエンジニアリングのメリット

リバースエンジニアリングによる開発のメリットは、開発期間短縮とコスト削減です。通常の製品開発は、何度もトライ&エラーを繰り返しながら、実験や解析を重ねて新製品を完成させます。そのため膨大な開発コストと時間がかかります。

一方でリバースエンジニアリングによる開発は、既存技術を参考にしたり組み合わせたりして製品化するので、開発にかかる時間とコストを圧縮できます。開発サイクルが短くなり、他社に先駆けて新製品を市場投入できるというメリットもあります。さらに低コスト化が可能なので、エンドユーザーに対しても大きなメリットが生まれます。

また、自社製品でも古すぎて図面が残っていなかったり、製造元が倒産して図面が入手できなかったりする場合にもリバースエンジニアリングが有効です。実物を測定してCADデータを作成すれば、設計図がない製品・部品を生産できます。

リバースエンジニアリングはコピーではない

他社製品を分解・測定し、開発に取り入れることに対して、コピーではないのかと感じる方もいるかもしれません。しかし、リバースエンジニアリングは、製品を解析し、生産にかかるコストや時間を削減したり、改良してより良い製品を生み出す手法です。法律上でもリバースエンジニアリングは合法です。ただし、リバースエンジニアリングから得た情報をもとにコピーすれば違法です。

リバースエンジニアリングを筐体設計で利用できる部分は限られているかもしれませんが、うまく活用することで開発にかかるコストと時間を抑え、短期間かつ低価格で新製品を市場投入できるテクニックのひとつです。筐体設計で要求に応えるアイデアが思い浮かばず、悩んでいるときにリバースエンジニアリングを思い出してください。思わぬところにヒントが隠れているかもしれません。

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)