3Dプリンタ用語

筐体設計者として覚えておきたい専門用語をまとめました。こちらでは、筐体設計をはじめ、試作検証に用いられる3Dプリンタ関連の用語を説明します。

3Dプリンタ

3Dプリンタとは、3D CADのデータから3次元モデルを作成できる造形機です。3D CADなどで作成した3次元データを薄くスライスし、スライスしたデータを積み重ねながら造形します。造形方式には、「熱溶解方式」「光造形方式」「粉末固着方式」「粉末結晶方式」「インクジェット方式」などがあります。もともとは、試作品をすばやく製作するために開発され、「Rapid Prototyping」を略してRP装置とも呼ばれます。キーエンスでは、高精度なインクジェット方式の3Dプリンタ「アジリスタ」を販売しています。

-

3Dデータ

-

造形完了

-

造形モデル完成

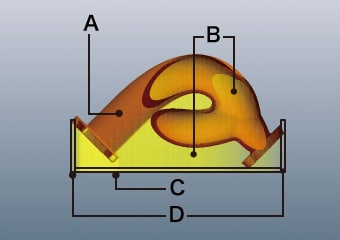

モデル材

3Dプリンタで造形する場合、造形モデル自体の材料にあたる「モデル材」と、形状を保持する「サポート材」という2種類の樹脂を使用します。モデル材には、「アクリル」「ABS」「ポリカーボネート」「ナイロン」などが使われますが、積層しているために成形品と同じ特性にならないことに注意が必要です。また、方式毎に使える材料が限定されるため、目的や用途に応じて造形方式を選択することが大切になります。

-

断面図

- A

- モデル材

- B

- サポート材

- C

- 造形プレート

- D

- シェル

-

サポート材除去前

-

サポート材除去後

サポート材

サポート材とは、モデル材を支えて形状を保持するためのものです。3Dプリンタは、空中に浮いた部分を造形できないため、その空間を埋めるためにサポート材を使用します。樹脂成形の金型と同じ役割を担います。造形後は、サポート材を除去する必要があります。3Dプリンタによる造形では、サポート材の使い方で造形モデルの品質、サポート材の除去のしやすさが変わってきます。

透明樹脂

アクリル等の樹脂を使うことで、ある程度の透明性が得られます。3Dプリンタで造形できる材料はさまざまですが、その多くは不透明です。そのため、筐体の内部を確認できませんでした。キーエンスの3Dプリンタ「アジリスタ」はある程度の透明性がある樹脂材料を採用しています。透明樹脂なら、部品同士の干渉や可動部の動き、ハーネスの取り回しなどを確認しやすく、試作検証に最適です。

シリコーンゴム

シリコーンゴムとは、シリコーン樹脂の中でも柔軟性のある、ゴム状のものを指します。3Dプリンタの材料は、ABSやPLA、アクリルなどの樹脂が一般的でしたが、近年では柔軟性のあるシリコーンゴムの造形も可能になっています。ゴム製品の試作は、簡易型を起こす必要があり、時間と手間がかかっていましたが、シリコーンゴムの造形に対応した3Dプリンタなら試作のスピードがアップします。キーエンスの高精細3Dプリンタ「アジリスタ」は、柔軟性のあるシリコーンゴムの造形に対応しています。

耐熱樹脂

耐熱樹脂とは、熱特性に優れた樹脂全般の総称です。樹脂(プラスチック)は、熱を加えると溶けて(溶解)柔らかくなり、冷やすと固まります(固化)。樹脂成形は、この樹脂の特性を活かして造形しており、3Dプリンタも同様です。そして樹脂には、冷却によって固化した後(成形後)の性質によって「熱可塑性樹脂」と「熱硬化性樹脂」の2つに大別されます。熱可塑性樹脂は成形後でも加熱をすると再び柔らかくなり変形する樹脂、熱硬化性樹脂は成形後に加熱しても変形しない樹脂です。一般的に3Dプリンタでは、熱可塑性樹脂を使用しているので、耐熱性が低い傾向にあります。キーエンスの高精細3Dプリンタ「アジリスタ」は、耐熱温度100°Cの耐熱樹脂も設定。高温になる部品のテストにも使用できます。

インクジェット方式

3Dプリンタの造形方式には、熱溶解積層方式や粉末焼結方式、面露光方式、光造形方式などがありますが、それぞれメリット・デメリットがあります。最も普及している熱溶解積層方式は、安価な機種が多く導入しやすい反面、微細な造形に向いていないという課題があります。光造形方式は、非常に高精度な反面、コストや設備面で導入のハードルが高いという課題があります。

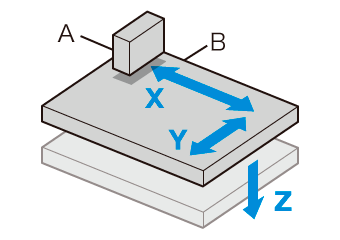

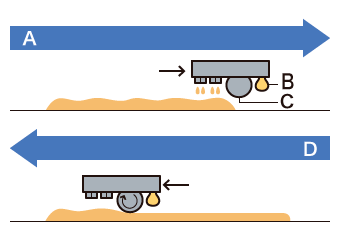

インクジェット方式は、紙のプリンタのようにヘッドを動かしながら造形することが特長です。ヘッドから少量の液体UV樹脂を吐出させられるため積層ピッチを細かくすることができ、ヘッド幅方向に複数のノズルがあって面で造形できるため、積層ピッチは細かく造形スピードもそれほど変わりません。3Dプリンターを比較したときには、高精度で高性能な方式と言えます。キーエンスの3Dプリンタ「アジリスタ」もインクジェット方式を採用しており、15μmという積層ピッチを実現しています。

造形の仕組み

- ①

- ステージ上をヘッドがX-Y方向に移動

- ②

- データ計上にUV硬化樹脂(モデル材/サポート材)を吐出

- ③

- ヘッド側面にあるUVランプで樹脂を硬化

- A

- インクジェットヘッド

- B

- ステージ

ヘッドがX-Yに移動してから、ステージがZに降下します。

- A

- 往路:樹脂を吐出

- B

- UVランプ

- C

- ローラー

- D

- UVランプ復路:ローラーでならし&UV硬化

ラピッドプロトタイピング

ラピッドプロトタイピングとは、高速(rapid)に試作(prototyping)を行う製品開発手法です。商品開発には試作が欠かせませんが、試作に時間とコストがかかるという課題がありました。その課題を解決し、最速で量産をはじめる手法と言えます。切削加工や樹脂成形でも高速に試作ができればラピッドプロトタイピングですが現実的に難しく、3Dプリンタを用いた製品開発手法が中心です。3Dプリンタは、ラピッドプロトタイピングのために開発されたため、「rapid prototyping」を略してRP装置とも呼ばれます。

アディティブ・マニュファクチャリング

アディティブ・マニュファクチャリングとは、何も無い状態からモノを付加的に作っていく製造方法のことを言います。3Dプリンタで材料を積層して造形する方法があたります。対義語として、サブトラクティブ・マニュファクチャリングがあり、こちらは切削やプレスなどによる従来の加工法です。アディティブ・マニュファクチャリングの特長は、従来の機械加工で難しい形状も再現でき、早く製品化できることです。ただし、課題も多く、アディティブ・マニュファクチャリングで実用化されてるのは、極小ロット商品や治具としての利用に限定されています。

サービスビューロ

商用印刷やDTPに関連するサービスを行う業者のことで、出力センターとも呼ばれます。印刷物のページレイアウトや出力、画像の入力(スキャニング)など、さまざまなサービスを行います。サービスビューロには、3Dプリンタの造形事業も含まれます。3Dプリンターなどの造形機を所有し、客先からデータの提供を受けて造形・納品する業者もサービスビューロの一種です。

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)