法令・安全規格

製品の製造では、工作機械や産業用ロボットなどを用いるので、万が一の事故に備えて安全対策を行う必要があります。そこで国際安全規格のほか、日本国内では法令の遵守が大切です。こちらでは、ISO・IECで規定されている国際安全規格を中心に日本国内の法令の概要を説明します。

国際安全規格について

国際安全規格とは、ISO(国際標準化機構)およびIEC(国際電気標準会議)で定められた規格です。ISO/IECガイド51(Safety aspects -guidelines for their inclusion in standards)にて作成されています。適応範囲は、以下のとおりです。

- 適応範囲

-

- ①

- 機械、電気、化学、医療など幅広い分野で、統一的な考え方に基づいて、規格作成を可能にする

- ②

- 保護対象:人、財産、環境、またはこれらの組合せ

- ③

- この規格の使用対象者:主に、規格を作成する人

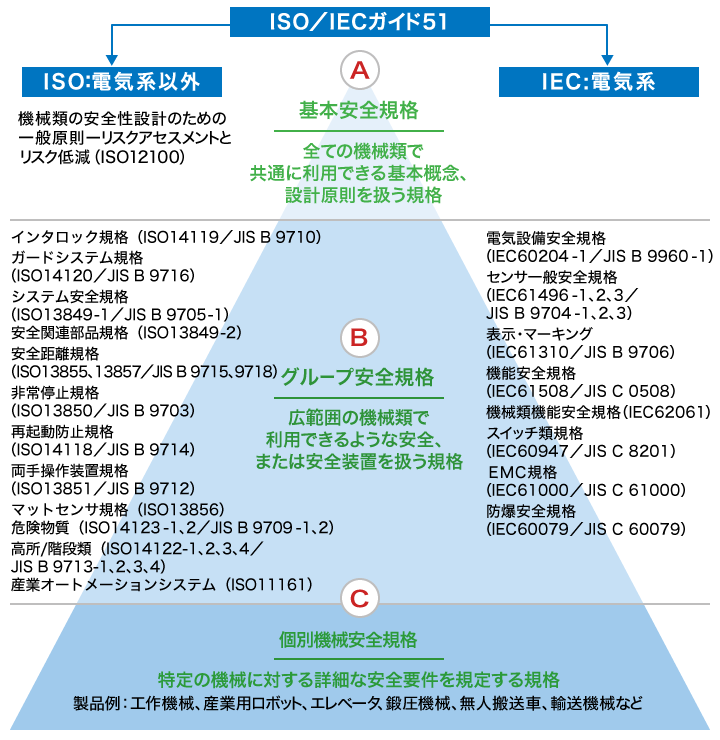

以下に関連する規格をまとめていますが、その数は膨大です。しかし、それぞれが独立したものではなく、体系化されており、組み合わせて実施することで安全を守ることが可能です。大きくは、「A 基本的安全規格」「B グループ安全規格」「C 個別機械安全規格」の3階層に分けられます。また、電気・電子系分野をIEC規格、それ以外の機械系分野をISO規格が定めています。

| 第1階層 基本安全規格(タイプA規格/A規格) |

広範囲な製品、プロセス、サービスの分野に対して広範囲に適用される規格です。対応する規格は、「ISO12100-1:2003」「ISO12100-2」「ISO14121」の3つで、タイプA規格/A規格と呼ばれます。 |

|---|---|

| 第2階層 グループ安全規格 (タイプB規格/B規格) |

一群の類似の製品分野でプロセスおよびサービスに適用できる安全側面を含む規格です。できる限り基本安全規格と関連させることが望ましいと規定されます。タイプB規格/B規格と呼ばれ、ISO/IECそれぞれで多くの規格があります。 |

| 第3階層 製品安全規格(タイプC規格/C規格) |

その製品分野で取り扱う特定または一群の製品でプロセスもしくはサービスの安全側面を含む規格。できる限り、基本安全規格およびグループ安全規格と関連させることが望ましいと規定されます。タイプC規格/C規格と呼ばれ、特定の機械に対して詳細な完全要件を定めています。 |

ISO/IECガイド51

安全側面に関する事項を盛り込む場合の指針について規定した国際基準です。国際安全規格は、上記のように3階層構造ですが、ISO/IECガイド51は、その最上位に位置づけられています。

ISO/IECガイド51を頂点とした3層構造のメリットとしては、

- ①

- 全体の整合性・統一性を持たせることができる

- ②

- すべての機械の安全を対象にできる

- ③

- 新しい機械も対象にできる

- ④

- 新しい安全技術を取り入れることができる

という4点です。

①については、基本安全規格に基づいて、グループ安全規格・製品安全規格が開発できます。②については、基本安全規格が広範囲の製品を対象にしてるので、特定の製品に特化しておらず幅広く対応可能です。さらにグループ安全規格は、各種機械で共通する両手操作制御装置・インターロック装置・上肢/下肢の安全距離などの規格であり、こちらも幅広く対応可能です。③④に関しては、タイプA・B規格に則って安全規格を設定できるので、新しい機械・技術にも対応できます。例えば、最近では産業用ロボットが普及していますが、このような新しい機械・技術にも柔軟に対応できます。規格について詳しくは、以下サイトも併せてご覧ください。

日本国内の安全関連法令・指針について

国際安全規格の遵守に加え、日本国内では「改正労働安全衛生法」「危険性または有害性などの調査に関する指針」「機械の包括的な安全指針」「機械の譲渡者などが行う機械に関する危険性などの通知の促進に関する指針」「製造物責任法(PL法)」などの法令・指針にも注意する必要があります。

ただし、これらは国際安全規格と共通する内容も多くなっています。ISO/IECガイド51「Safety aspect -guidelines for their inclusion in standard」の対応JISは、JIS Z 8051「安全側面-規格への導入指針」として2004年に発行されています。こちらでは、国内の法令で一番重要な労働安全衛生法の概要と事業者が遵守すべき内容をまとめています。

労働安全衛生法

生産現場では、製造機器や産業用ロボットなどが稼働しており、作業員は常に危険と隣り合わせです。一瞬の気の緩みや操作ミスで命を落とすリスクを秘めています。このようなリスクから労働者を守るためにできた仕組みが「労働安全衛生法」です。労働安全衛生法は、職場における労働者の安全と健康を確保するとともに、快適な職場環境を形成することを目的として、昭和47年に労働基準法から分離独立し制定されました。その後、時代背景に併せて改正が行われています。

その手段として「労働災害の防止のための危害防止基準の確立」「責任体制の明確化」「自主的活動の促進の措置」など総合的・計画的な安全衛生対策を推進するとしています。特に近年は、産業用ロボットに関わる事故が増えていることから、産業用ロボットの導入時に「安全策を設置しなければならない」「事業者はロボット作業にかかわる作業者全員に安全教育を受講させなければならない」という規則が追加されました。そのほか2016年の改正では、化学物質についてのリスクアセスメント実施が義務化されました。

事業者が遵守すべき内容

労働安全衛生法では、責任の対象は次の4つに分けており、それぞれに責務が規定されています。また、具体的に事業者に以下のような措置を指導しています。

- ①

- 元方事業者:請負人に仕事を任せている人

- ②

- 発注者:作業を注文した人

- ③

- 事業者:事業を行う人

- ④

- 労働者:事業者に使用される人

- 危険防止のために必要な措置

-

事業者が行うべき措置 対象となる危険等または措置の内容 危険防止の措置 - 機械、器具その他の設備による危険

- 爆発物、発火性の物などによる危険

- 電気、熱その他のエネルギーによる危険

- 掘削や砕石の作業方法から生ずる危険

- 墜落や土砂の崩落などのおそれがある場所の危険

健康障害の防止措置 - 原材料、ガスや蒸気などによる健康障害

- 放射線、高温、騒音、振動等による健康障害

- 軽気監視、精密工作等の作業による健康障害

- 排気、廃液又は残さい物による健康障害

危険が急迫した際の措置 - 作業の中止や退避などの措置

- 安全衛生教育や就業にあたって必要な措置

-

種別 安衛法根拠条文 名称 義務 第59条第1項 雇い入れ時の教育 第59条第2項 作業内容変更時の教育 第59条第3項 危険有害業務従事者への特別教育 第60条 職長等教育 努力義務 第19条の2 労働災害防止のための業務に従事する者への能力向上教育 第60条の2 危険又は有害な業務に現に就いている者に対する安全衛生教育

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)