企画から製造までの全体像

筐体は、単体で機能するものではなく、内部の機械や電子部品、それらを制御するソフトウェアと組み合わせることで価値を生み出します。そこで筐体設計者は、筐体だけではなく機構設計や電気設計、ソフトウェア設計など、商品開発全体を理解しておく必要があります。こちらでは、筐体設計の説明に入る前に、商品企画から製造までの全体像を説明します。

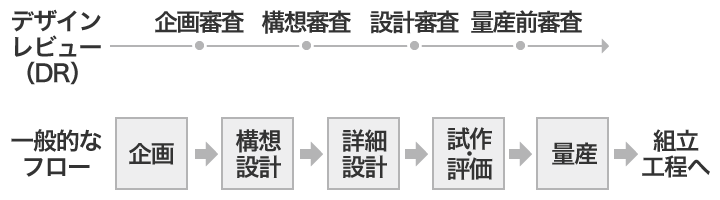

商品設計の基本的な流れ

商品設計は、一般的に以下のように「企画」「構想設計」「詳細設計」「試作・評価」「量産」という流れで進められます。 「企画」「構想設計」「詳細設計」「試作・評価」の各段階の終わりに、不具合を未然に防ぐために「デザインレビュー(DR)」を実施します。

機械設計は、一般的に商品の企画や構想設計が完了した段階からスタートします。大企業の場合は、企画者(プランナー)と設計者、さらに設計者も筐体設計者や機構設計者が別々というケースがあります。しかし、多くの企業では、設計者が企画から参画し、筐体設計や機構設計などを総合的に担当することもよくあることです。「機械設計者」という枠にとらわれず、幅広い知識を持ち、商品設計全体を取り仕切る役割があるので、企画から量産までの流れを理解しておく必要があります。

- 【MEMO】 デザインレビュー(DR)とは

-

各段階で設計者と各部門の専門家や責任者が集まって設計の評価をする場を「デザインレビュー(DR:Design Review)」と言います。デザインレビューは、日本語で「設計審査」とも呼び、集まった専門家や責任者がそれぞれの立場で品質やデザイン、生産性などを評価し、不適合があれば修正等の提案をします。設計書や仕様書、図面、プログラムなど各設計フェーズにおける成果物を営業・企画・購買・製造などの担当者視点でレビューし、設計者視点だけでは漏れてしまう内容を精査し、品質を確保することが目的です。一般的には企画や構想設計、詳細設計などが終わった節目に実施されます。

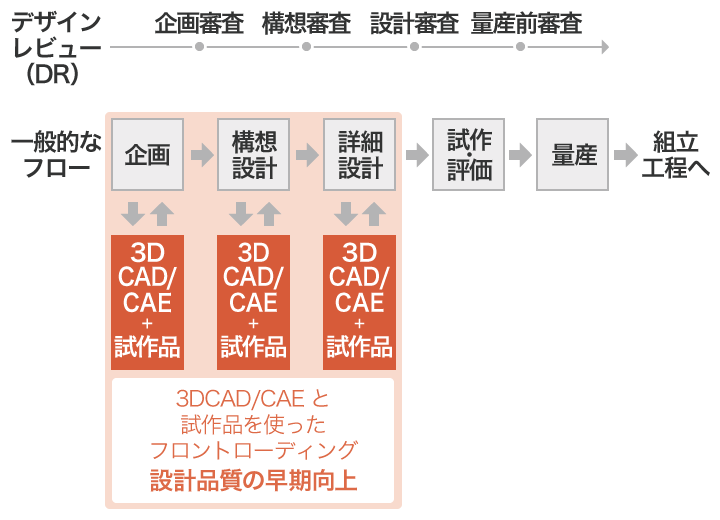

3D CADやCAEを活用した商品設計

近年の商品開発では、3D CADや解析ソフト(CAE)の利用が一般的になりつつあります。設計初期段階から3D CADで3次元モデルを作成し、CAE(解析ソフト)で検証することで、ソフトウェア上で事前に不具合を予想しながら設計の改善ができるようになっています。開発期間の短縮・開発コスト削減につながり、試作品を作成すれば、実物を見ながら検証ができるので、さらなる設計品質の向上が望めます。

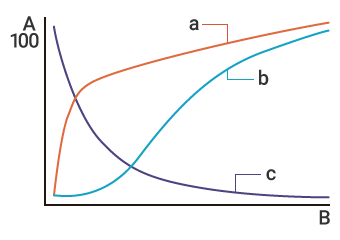

- 【MEMO】 開発コストは上流工程で70%決まる

-

開発コストは、設計初期段階に70%が決まると言われており、商品企画や構想設計は非常に重要なプロセスです。そこで顧客・影響・開発・製造など商品開発に関わるメンバーと意思疎通を図りながら進めるコンカレント・エンジニアリングの重要性が認識されつつあります。

- A

- コスト(%)

- B

- 工程

- a

- コストの決定度

- b

- 発生するコスト

- c

- 変更の容易さ

商品設計の理想と現実

3D CADや解析ソフト(CAE)の普及によって実物を使わなくても検証が可能になりました。しかし、現実は、設計書を煮詰める前に3D CADによるモデリングを始めてしまい、後工程で不具合が発生するという問題が増えているようです。3D CADは便利な反面、人間の手や工具が入るスペースを配慮できず、厚みや組付けの判断も難しいため、製造工程での不具合につながりやすいという課題があります。また、デザインレビュー(DR)が形骸化し、確認内容や通過基準が曖昧になっているケースも目立ちます。

そこで「試作」が見直されています。例えば、3Dプリンタを活用して造形モデルを用意すれば、デザイン性・操作性・形状を評価する頻度を増やし、後工程での手戻りの発生を減らすことができます。3D CADや解析ソフト(CAE)による検証も有効ですが、デザイン性や組付性の評価には試作品が最適です。フロントローディングを実現するには、3D CAD・解析ソフト(CAE)と試作品をうまく使い分けながら、適切な評価ができる環境を整えることが重要です。

次のページでは、具体的な機械設計の流れと試作について説明します。

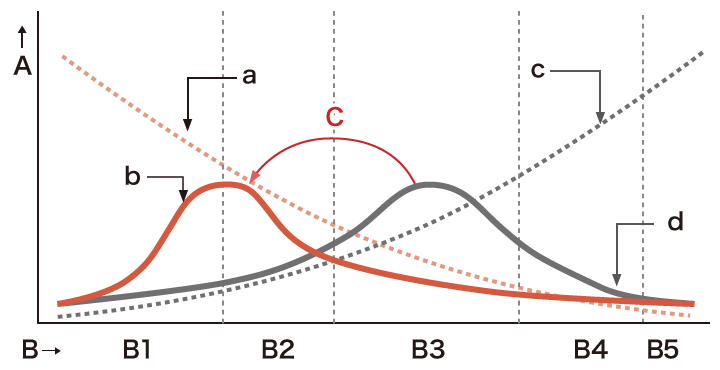

- 【MEMO】 フロントローディングとは

-

フロントローディングとは、設計初期(フロント)に負荷をかける(ローディング)という意味で、製品開発における要件定義や基本・詳細設計などの上流工程に予算や人材などのリソースを投入し、品質や精度を高めて下流工程で発生する課題や不具合を減らし、開発スピードの向上とコストの削減を図る手法です。

ものづくりでは、不具合の発生が後工程になればなるほど、修正や手戻りの手間が増え、納期とコストに影響を及ぼします。近年は、商品の市場投入までのリードタイム短縮やコスト削減が重要視され、後工程での不具合の発生を抑えるためにフロントローディングという考え方に注目が集まっています。

- A

- コスト

- B

- プロジェクトの進行

- C

- ピークを前倒しに

- B1

- 企画

- B2

- 基本計画

- B3

- 実施設計

- B4

- 製造

- B5

- 維持管理

- a

- 変更しやすさ

- b

- 理想的設計業務量

- c

- 変更にかかるコスト

- d

- 現状の設計業務量

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)