失敗を解決する重要なプロセス

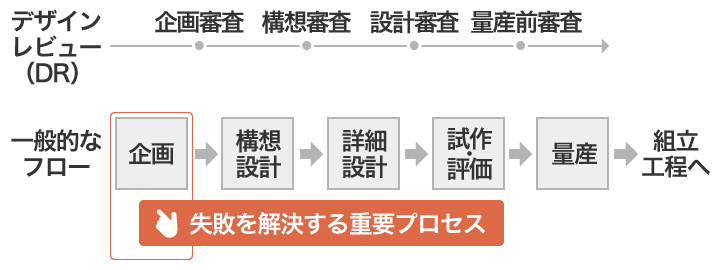

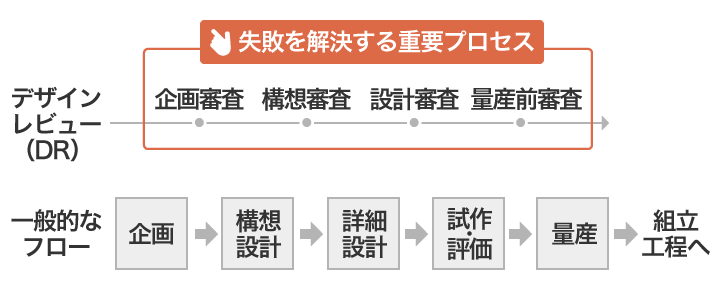

設計プロセスから起こりやすいトラブルとその要因を理解すると、重要なのは企画段階で設計書に落とし込む精度と、デザインレビュー(DR)の頻度および精度ということがわかります。こちらでは、失敗を解決する重要なプロセスの概要について説明します。

構想設計に入る事前準備「設計書」

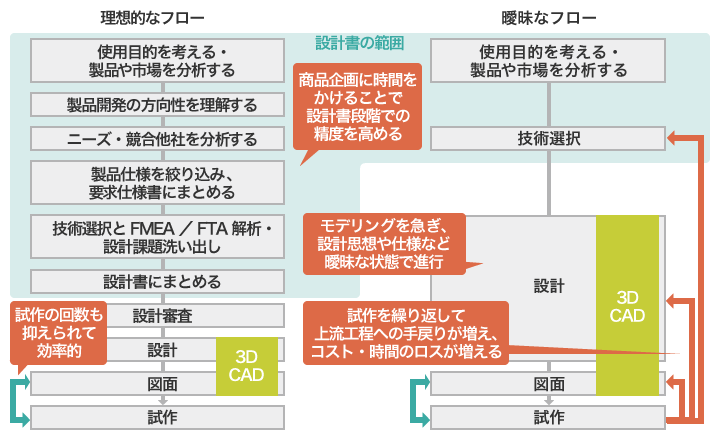

近年は、納期短縮や3D CADの普及により、早い段階でモデリングに入る傾向があります。早い段階から3D CADや解析ソフト(CAE)を使うことは、一見すると設計初期に負荷をかける「フロントローディング」につながり、3Dモデルで確認・検証を行うことで効率的に感じます。しかし、そこに落とし穴があります。商品の仕様が詰まってない段階で、3DCADを使ってモデリングを始めてしまうと、後工程になってから求められていた機能が出ていなかったり、サイズや動きが想定していたものと違うことが発覚したり、大幅な手戻りを繰り返すトラブルの要因になる可能性を秘めています。

そこで重要なのが、構想設計に入る事前準備です。3D CADが普及したことで多くの機械設計者は3Dモデリングを優先し、最も重要な事前準備を省いてしまっています。それが後工程での重大な不具合を招き、設計への手戻りを引き起こしています。例えば、以下が理想的なフローと、曖昧なフローの違いです。 3Dモデリングを急ぐあまり、設計書作成の手間を省いて3Dモデリングを優先していませんか?

商品設計では、最初に「設計書」を作成します。設計書とは、簡単に言えば、商品が「いつ、どこで、だれが、どのように使うのか」を明確にし(企画) 、それを具現化する手段をまとめたものです。「商品企画から製造までの全体像」でも説明しましたが、中小企業の場合は、設計者が企画から参画し、筐体設計や機構設計などを総合的に担当することもよくあることです。そこで設計だけではなく、マーケティングの視点を持って商品設計に望むことが大切です。具体的な方法については、以下のページで詳しく解説します。

頻度と質が問われる「デザインレビュー(DR)」

デザインレビュー(DR)は、製造業の多くで導入されている仕組みです。ISOやJISでも「アイテムの設計段階で、性能、機能、信頼性、価格、納期などを考慮しながら設計について審査し改善を図ること。 審査には設計・製造・検査・運用などの各分野の専門家が参加する」と規定されています。わかりやすく言えば、開発中の商品に対してQCDの観点で問題がないか、専門家が適切なタイミングでチェックしながら進める手法です。

多くの企業では、デザインレビュー(DR)の実施時期や回数、参加者などを定義し、実施方法を決めています。しかし、現実は開発期間が短く、開発期間短縮のために「構想設計」「詳細設計」「生産設計」が並行して行われることも多く、定義どおりにデザインレビュー(DR)が運用できていないという話もよく耳にします。

本来であれば、機能、性能、安全性、信頼性、操作性、デザイン、生産性、保全性、廃棄性、コスト、法令・規制、納期などを各部門の担当者や有識者を交えて審査し、改善を図る重要な場です。しかし実態は、設計説明の場になり、忙しい担当者が出席せず、活発な議論が行われないという声も多く聞きます。デザインレビューの形骸化は、課題が先送りになり、後工程でトラブルの要因になり、開発遅延や工数増大につながる可能性を秘めています。そこで重要なのがデザインレビュー(DR) の頻度や質の向上です。

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)