流体・生産設備

製造業で使われている生産設備の省エネ対策例を紹介します。製造業では、さまざまな工作機械が用いられますが、その多くは空気圧や油圧などを用いています。そこでこちらでは、生産設備の中でも主に流体によって作動しているものの省エネ対策を考えます。

コンプレッサ

製造業では、生産ラインや生産設備の制御、原料の圧送、エア工具、充填機、リークテスタ、エアブローやエアガン、除電器などに圧縮空気を利用しています。この圧縮空気を作り出す装置がコンプレッサ(空気圧縮機)で、電力を使って空気を圧縮します。圧縮空気は、ものづくりには欠かせないもので、使用範囲は多岐に渡ります。そのため省エネ対策の効果も大きくなります。

- 耳寄り情報

-

- 工場の電気使用量の20~30%を占める コンプレッサの省エネ対策は電気料金削減にも効果的!

-

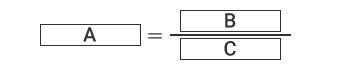

工場の電力料金の20~30%がコンプレッサによって消費されているということをご存知ですか?電気で動く生産設備はたくさんありますが、その中でもモーターを使って圧縮空気を作るコンプレッサは多くの電気を消費しています。コンプレッサの効率化は、工場全体の省エネ対策として、さらにコスト削減に有効です。コンプレッサの電気料金は、以下の計算式で簡易的に求めることができます。

- A

- 1時間当りの電気料金(円)

- B

- モーター出力[kW] × 電気料金単価[円/kWh]

- C

- モーター効率[%]

例えば、37kW・モーター効率90%のコンプレッサを想定して計算します。電気料金単価が15円/kWhの場合、1時間あたりで最大620円程度の電気料金が発生します。1日8時間稼働なら4,960円、1週間(5営業日として計算)なら24,800円、1ヶ月(20営業日として計算)なら99,200円、1年(20営業日×12ヶ月として計算)なら1,190,400円となります。あくまで簡易的な計算ですので目安として考えていただければと思いますが、1台のコンプレッサを稼働させるために年間約120万円の電気代がかかります。台数が増えれば、この金額はさらに増えます。これに初期コストやメンテナンスコストを加えると見過ごせない金額です。

以下は、モーター出力別に年間電気料金を計算したものです。モーター効率は90%、電気料金単価は15円/kWhに統一。モーター出力によってこれだけ電気料金が変わります。以下は使用状況や負荷によっても変わりますので、あくまで目安とお考えください。

モーター出力 37kW 7.5kW 3.5kW モーター効率 90% 電気料金単価 15円/kWh 15円/kWh 15円/kWh 1時間あたりの電気料金 617円 125円 53円 1日あたりの電気料金(8時間として計算した場合) 4,936円 1,000円 424円 1ヶ月あたりの電気料金(1ヶ月20営業日として計算した場合) 98,720円 20,000円 8,480円 1年間あたりの電気料金(1ヶ月20日営業日、12ヶ月とした場合) 1,184,640円 240,000円 101,760円 省エネでは、不必要に出力の大きいコンプレッサを使わない、コンプレッサの出力を抑える、吐出量を抑える、複数のコンプレッサが稼働している場合は状況によって停止することが有効です。同時にランニングコストを抑える効果もあります。

さらにコンプレッサは、圧縮空気を送るために配管が長く、接続箇所も多いので、使用中のコンプレッサのうち20%ほどがエア漏れを起こしているとも言われています。例えば、休日にエア漏れの音がする、レシーバータンク充填後に圧力低下するといった場合は、エア漏れを疑うべきです。配管の接続部やバルブ、エアホース、継ぎ手、レギュレーターやエアガンなど、エア漏れが疑われる箇所は多くあります。エア漏れもエネルギーの無駄なので、流量の異常を検知し、必要に応じて点検・修理をします。詳しい方法は次項目「コンプレッサの省エネ対策例」をご覧ください。

コンプレッサの省エネ対策例

コンプレッサの省エネ対策例は、以下のような方法が挙げられます。

- 吐出圧力・吐出量を見直す

- 吸入温度の低減

- エア漏れを監視して圧力損失を低減する

- 吸い込みフィルターを定期的に清掃する

- コンプレッサの台数を減らす

- 非生産時や休日にコンプレッサを停止する

- 配管の最適化を図る

- 台数制御やインバータ制御を導入する

- 高効率なコンプレッサに変更する など

コンプレッサの省エネで最も重要なことは吐出圧力の見直しです。コンプレッサの種類や使用年数にもよりますが、一般的に吐出圧力を0.1MPa下げられれば4~5%程度の電力消費量低減が可能と言われています。次に重要なことが吸込温度の低減です。吸込温度が高いと消費電力が増えるので、できるだけ温度を下げる対策が効果的です。最後にコンプレッサの負荷を減らすために定期的なフィルター清掃です。また、継ぎ手やホースなどから空気が漏れていると圧力損失が生まれるので、空気漏れ対策も重要です。

例えば、流量センサで空気の吐出量を監視したり、圧力センサで吐出圧力を監視したりすることで、省エネを図ることができます。吐出量・吐出圧力を管理することで最適化を図り、インバータ制御や台数制御を行えば、効率的に圧縮空気を利用できます。

- このページに関連するページ

- このページに関連する商品

- コンプレッサの台数制御について

-

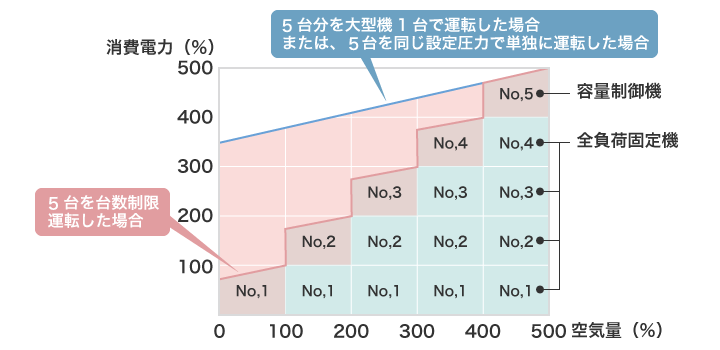

コンプレッサは、吐出量を抑えるなど低負荷で運転すれば、消費電力が減少します。しかし、単位空気あたりの消費電力(比動電力)が多くなり、効率低下を招きます。そこで複数のコンプレッサを稼働させている場合に有効な省エネ対策が「コンプレッサの台数制御」です。負荷率の変動が大きい場合に、一部のコンプレッサを停止して、高付加運転を維持することで省エネ化を図ります。

単位空気あたりの消費電力大

低負荷時にコンプレッサを1台停止すると

コンプレッサの効率がアップし、消費電力も削減できる!

特にコンプレッサの台数が多く、負荷の変動が多い場合に効果的です。

ポンプ・ファン

液体や空気を送る装置がポンプ・ファンです。製造業では、水やオイルをポンプで送ったり、ファンで給排気を行ったりします。ポンプやファンは、電力で駆動するので流量を調整することで省エネ化が図れます。

ポンプ・ファンの省エネ対策例

ポンプ・ファンの省エネ対策例は、以下のような方法が挙げられます。

- ポンプの吐出量を見直す

- ファンの回転数を見直す

- 圧力損失を低減する

- 気体・液体の漏れを防止する

- 配管の最適化を図る

- インバータ制御を導入する

- 高効率なポンプ・ファンに変更する など

コンプレッサと同様にポンプ・ファンも吐出量の最適化が省エネに有効です。常に最大吐出量で使用すれば、無駄が増えてエネルギー使用量が増えます。そこでポンプの吐出量の最適化、ファンの回転数の最適化、圧力損失の低減などが重要です。また、コンプレッサと同様に気体・液体の漏れ対策も大切です。

ポンプ・ファンの回転数を調整する方法としては、インバータ制御の導入が最適です。インバータ制御で吐出量を最適化することで省エネ効果が得られます。そのためには流量や圧力の管理・記録が欠かせません。

- このページに関連するページ

- このページに関連する商品

油圧機器(油圧プレス・NC旋盤・マシニングセンタ・ダイカストマシン・射出成形機 など)

NC旋盤やマシニングセンタのチャック・クランプをはじめ、型を使って成型するダイカストマシンや射出成形機のシリンダなどは、動力として油圧を利用しています。製造業では、これらの工作機械が多く使われていますが、省エネ対策として照明や空調に比べると注目度が低い傾向にあります。しかし、生産では多くの油圧機器を用いるので省エネ対策としては大きな効果があります。

油圧機器の省エネ対策例

油圧機器の省エネ対策例は、以下のような方法が挙げられます。

- 油圧を見直す

- 流量を見直す

- オイル漏れを防止する

- インバータ制御を導入する

- 高効率な油圧ユニットに変更する など

圧縮空気を送り出すコンプレッサや気体・液体を送るポンプ・ファンと同様に、油圧ユニットも圧力・流量の管理・記録が重要な課題です。圧力・流量を管理・記録し、適切に保つことが省エネ対策のファーストステップです。次に考えられる方法がインバータ制御導入による圧力・流量の最適化、または高効率な油圧ユニットへの変更です。

- このページに関連するページ

- このページに関連する商品

冷温水発生機・チラー

冷温水発生機とは、読んで字のごとく冷水や温水を発生させる装置です。冷水のみを供給する「冷凍機」、冷水と温水の両方を供給する「冷温水器」があり、ビルの空調などに利用されています。製造業に限定すれば、材料や装置を冷やす冷却水の循環に用いられます。こちらでは、製造業における冷温水発生機を説明します。

製造業では、工作機械そのものや溶接・切削加工で歪みが発生しないようにワークを冷却したり、あらゆるものを洗浄したりと、さまざまな用途で液体(水など)を使用します。この液体を冷却・温度制御するために冷凍機やヒータを用いますが、このシステム全体を総称したものが冷温水発生機またはチラーです。製造業の場合は、主に冷却水を冷やす(Chill)目的で使うので、「チラー(Chiller)」と呼びます。

冷温水発生機・チラーの中でも吸収冷温水機・吸収冷凍機は、さまざまなエネルギーを利用し、水の気化熱を利用して液体の温度調節するので省エネ・省CO2に優れています。そのため「ナチュラルチラー」とも呼ばれます。吸収冷温水機・吸収冷凍機は、蒸発・吸収・再生・凝縮という4つの作用を使って液体を冷却します。また、排熱方法によって「空冷式」「水冷式」の2つに分けられますが、基本的な原理は同様で、圧縮機・凝縮器・蒸発器・膨張弁から構成されます。

排熱方式による分類

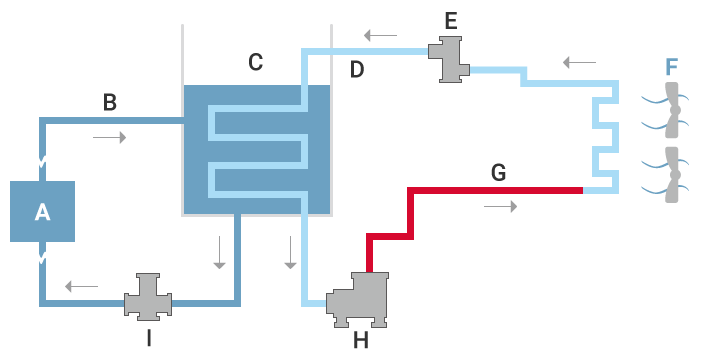

空冷式

冷チラー内にファンモーターを内蔵し、空気で排熱を行います。場所を選ばず設置できることが特長です。

- A

- 装置

- B

- 循環

- C

- 液水槽

- D

- 低温冷媒

- E

- 膨張弁

- F

- 空冷

- G

- 高温冷媒

- H

- コンプレッサ

- I

- ポンプ

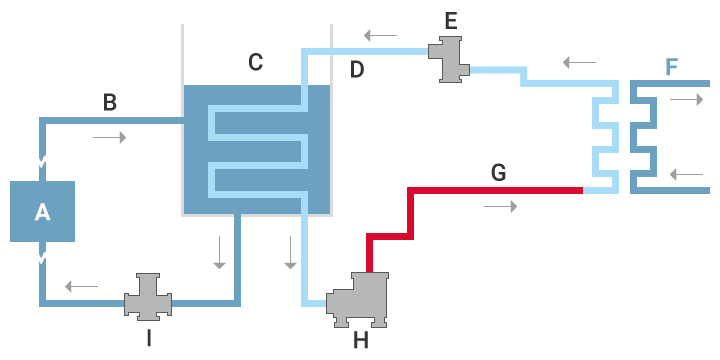

水冷式

冷却水で排熱を行います。冷却効率に優れています。室内に排熱が発生しないことが特長です。

- A

- 装置

- B

- 循環

- C

- 液水槽

- D

- 低温冷媒

- E

- 膨張弁

- F

- 空冷

- G

- 高温冷媒

- H

- コンプレッサ

- I

- ポンプ

冷温水発生機・チラーの省エネ対策例

冷温水発生機・チラーの省エネ対策例は、以下のような方法が挙げられます。

- 流量を見直す

- 水漏れを防止する

- 適正な温度で運用する

- コージェネレーションを活用する

- 高効率な冷温水発生機・チラーに変更する など

吸収冷温水機・吸収冷凍機は、ナチュラルチラーと呼ばれているように省エネ・省CO2対策に最適な設備です。地球温暖化に影響のあるフロンを利用せず、水の気化熱を利用するので環境に優しいことが特長です。さらにガスや次世代エネルギーなど豊富なエネルギーを利用でき、さらに廃熱を利用して冷却もできるのでコージェネレーションとしても有効です。

省エネ対策としては、適正な流量・温度での運用のほか、水漏れなどの損失を抑えることが大切です。発電機などの廃熱を利用したコージェネレーションシステムの導入なども有効です。

- このページに関連する商品