流量管理による省エネ対策なら「流量センサ」

製造業では、水や油、空気、薬品、溶けた樹脂など、さまざまな流体を取り扱います。こちらでは、流量管理による省エネ対策の方法として、流量センサの基礎知識と活用事例を紹介します。

流量センサとは

工場では、切削水や切削油、冷却用クーラントや作動油、溶接時に使うアルゴンガス、エアブローに使う空気、塗装用の塗料など、さまざまな液体や気体を使って生産を行っています。このような気体や液体を総称して「流体」と呼び、「流量」という物理量で扱います。

流量センサは、液体や気体の流量を測定します。流量センサには、電磁式やカルマン渦式、羽根車式、浮き子式など、さまざまな種類があり、「何を測るのか?」「何のために測るのか?」を明確にして、最適なセンサと測定方法を検討する必要があります。詳しくは、以下の関連ページをご覧ください。

省エネ対策と流量管理

工場で利用する流体は、ポンプ・ファンなどを用いて工場内に送っています。ポンプやファン、そのほか流体を圧送するコンプレッサなどは、作動時に大きな電力を消費します。省エネ対策では、流体の使用状況を流量センサで管理・記録し、無駄なポンプやファン、コンプレッサの稼働を控えることが重要です。流量管理による基本的な対策事例は、以下のページもあわせてご覧ください。

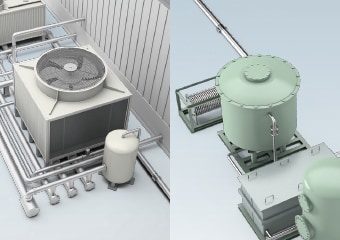

圧縮エア流量管理

工場では、エアツールやプレス機、スプレーガン、ロボットや工作機器を動かすエアシリンダなどに圧縮エアを利用しています。この圧縮エアは、コンプレッサによって作られており、大きな電力を消費しています。工場では欠かせない圧縮エアを作るコンプレッサですが、エア漏れも多く、大きなロスが生まれるという課題があります。そこで圧縮エアの流量を正確に管理することが省エネでは重要です。圧縮エア流量を正確に管理することでコンプレッサの電力量を最適化でき、省エネにつながります。また、流量センサで圧縮エアの流量を監視し、空気の見える化を図ることでエア漏れの発見ができるほか、使用状況に応じて圧力を下げる、インバーター化する、台数制限制御を行うといった省エネ対策の実施にも効果的です。キーエンスのクランプオン式気体流量計「FD-Gシリーズ」なら以下のようなシーンでコンプレッサのエア流量を手軽に管理できます。

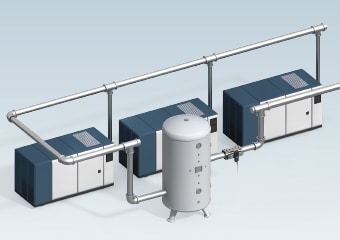

コンプレッサ周辺配管での流量管理

- 圧縮空気の総使用量

-

レシーバータンクから送り出される流量を把握することで、工場全体での圧縮空気使用量を把握できます。

- コンプレッサからの吐出量

-

コンプレッサの吐出量を管理することで、コンプレッサの性能劣化を早期発見・メンテナンスできます。

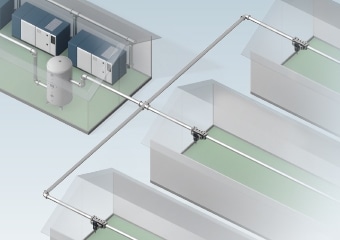

分岐配管での流量管理

- 建物・ラインごとの使用量

-

建物・ラインごとに流量管理し、費用に換算することでコスト削減・省エネに取り組むことができます。

- 窒素の使用量

-

圧縮空気よりもコストの高い窒素を流量管理することで、リーク量を正確に知ることができ、窒素の使いすぎや漏洩を防止できます。

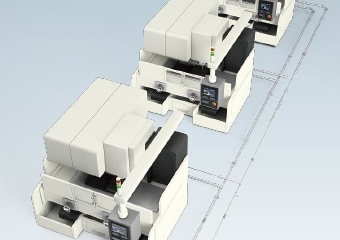

装置元配管での流量管理

- 組み立て・搬送装置のリーク量

-

生産ラインでも圧縮空気を使用していますが、各装置に流量計を取り付けることでシリンダやバルブなどのリーク量を確認できます。

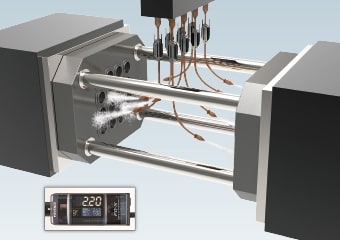

- 塗装工程のエア圧送量

-

塗装工程では、塗料を吹き付けるために圧縮空気を使用します。塗装工程に圧送するエアの流量を常時監視することで無駄な使用などを知ることができます。

- 鍛造のエア使用量

-

1サイクルあたりのエア使用量を管理することで、装置異常やバルブ・ホースの破損に気づくことができ、修理を早期に実施できます。

- ブロー成形機の使用量

-

ブロー成形機で使用するエアの量を常時監視することで、使用量の変化を知ることができます。エア漏れなどの異常の発見にもつながります。

液体流量管理

工場内では、圧縮エアのような気体のほかに冷却用クーラントや潤滑油、塗料、離型剤、薬液など、さまざまな液体も使用されています。圧縮エア同様に液体の流量管理も品質だけではなく、コスト削減に効果的です。特に特殊な溶剤や薬液は費用が高く、多く流しすぎればランニングコスト高騰の要因になります。キーエンスのクランプオン式流量センサ「FD-Xシリーズ」なら液体の微小な流量も検知でき、正確な流量管理が可能です。配管を切らずに取り付けできるクランプオン設計なので手間もかからず、手軽に液体の流量管理ができます。

また、冷却水や潤滑油も必要以上に供給すればポンプに負荷がかかり、生産機器の寿命が短くなり、ランニングコストに悪影響を及ぼします。キーエンスのクランプオン式流量センサ「FD-Hシリーズ」「FD-Rシリーズ」は、配管を切断せずに簡単に取り付けができ、正確な流量管理が可能です。「FD-Rシリーズ」は、200Aまでに大口径配管に対応しているので、取り付け場所も選びません。以下では、シーン別に詳しく液体の流量管理事例を紹介します。

生産設備の液体流量管理

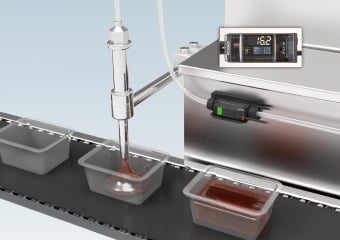

ディスペンサーの塗布量

製造業で用いられる「ディスペンサー」とは、塗液定量吐出装置、またはそのシステム全体の総称です。例えば、基盤へ防腐剤やクリーム半田を塗布する際に用いられます。この防腐剤やクリーム半田の塗布量はばらつきが起きやすく、過剰塗布も起こりがちです。流量センサで塗布量を管理すれば、品質管理のほか、防腐剤やクリーム半田の消費量削減、駆動時間の低減による消費電力削減といった省エネ効果も得られます。

キーエンスのクランプオン式流量センサ「FD-Xシリーズ」なら、チューブや配管を切断する必要がないので簡単に取り付けができ、液漏れや詰まりといったトラブルの心配も不要です。配線の外から流量測定を行うので圧力損失がないこともメリットです。

ロボットの吐出量

スプレーロボットが液体を吐出する量を流量計で測定する事で、液体の吐出量を管理します。

液体が高粘度の場合、一般的な流量センサでは目詰まりを起こしやすく、測定が大変です。また流量計自体の圧損があると、吐出量を維持するためにポンプの負荷を上げる必要があります。

配管の外から流量を検出できるキーエンスの流量センサであれば、目詰まりや圧損の心配もなく、流量管理が可能です。流量を管理することで塗料を送るポンプ、空気を圧送するコンプレッサの負担を減らし、省エネ対策にも効果を発揮します。

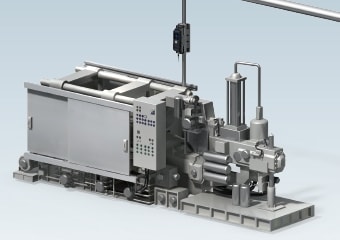

潤滑油の流量

プレス加工では、金属板と金型の接触面に大きな摩擦力が発生し、この摩擦力がワークの割れやキズ、摩擦熱による焼付き、金型の損傷などの原因になります。そこで摩擦を低減し、金型とワークを保護するためにプレス油という潤滑剤を用います。プレス加工以外にも工場では多くの潤滑油が利用されており、それらを各工作機械に送るポンプ、圧送するコンプレッサには大きな負担がかかっています。また、従来は潤滑油の使い過ぎや潤滑油切れによるトラブルも悩みのタネとなっていました。流量センサで管理すれば、潤滑油切れによるトラブルを未然に防げ、ポンプやコンプレッサの使用量も最適化できます。

キーエンスのクランプオン式流量センサ「FD-Xシリーズ」は、プレス加工のような過酷な環境下でも正確な流量管理が可能です。

離型剤の塗布量

鍛造や鋳造、樹脂製品の射出成形など、金型を使用する加工では、金型からワークを剥がれやすくするために離型剤を塗布します。従来は離型剤の塗布量調節が難しく、変形やシワなどの不良の原因になってしまうので多めに使用していました。

キーエンスのクランプオン式流量センサ「FD-Xシリーズ」は、小型のヘッドを採用しているので配管が密集した場所にも設置可能です。配管やチューブを切らずに取り付けできるので、液漏れといったトラブルの回避にもなります。離型剤の塗布量管理は、離型剤使用量の削減、ポンプやコンプレッサ等の負担軽減による電力消費量削減などの省エネ対策としても有効です。

冷却水の流量

工作機械やラインでは、ワークや設備を冷却するために冷却水を使用します。冷却水を送る配管は、大元の配管から各設備の細かい配管まで含めると膨大な量になります。一般的にすべてのチューブや配管を定期的に検査し、漏れや損傷がないか確認することになりますが、とても負担のかかる作業です。流量センサを使えば異常を知らせてくれるので、点検の手間を削減。冷却水の不足や漏れなども検知でき、無駄な冷却水の使用が抑えられるので省エネ対策に有効です。

キーエンスのクランプオン式流量センサ「FD-Xシリーズ」は、小型なので成形機金型内の細かく分岐した冷却水配管の流量管理等も可能です。設置場所を選ばず、正確で確実な流量管理を実現します。

薬液注入機の流量

従来薬液注入機の流量測定は、使用している薬品によって流量センサが使えないというケースがありました。

キーエンスのクランプオン式流量センサ「FD-Xシリーズ」は、チューブや配管を切らずに挟み込むように設置し、外から流量を検出するので耐薬性を気にせずに使用できます。流量を管理することで品質管理や省エネといった効果をもたらします。

シール材の塗布量

粘度が高いシール材の塗布量を管理することは難しく、塗布してからの形状検査が一般的でした。ディスペンサーから塗布される前のシール材を流量センサで検知することで事前に塗布量の確認ができ、消費量の最適化を図り無駄を省きます。

キーエンスのクランプオン式流量センサ「FD-Xシリーズ」は、チューブや配管を切断せずに取り付けできるので、粘度の高いシール材でも圧損なく高精度で計測が可能です。

食品の充填量

一般的に食品の充填量はばらつきが起きやすく、充填後の検査で過剰・不足分は破棄するなど無駄が発生していました。流量センサを使い充填時に正確な量を監視しておくことで、材料の損失や充填量の検査工程も省くことができます。

食品は衛生管理が重要ですが、キーエンスのクランプオン式流量センサ「FD-Xシリーズ」ならチューブや配管に挟み込むだけなので、食品に触れることもなく衛生的に流量管理ができます。

工場給水・排水配管の流量管理

工場では、工業用水を取り入れ、生産に使用して廃水処理後に再循環・下水へと排出しています。従来、詳しい給水・排水量は把握されておらず、具体的な省エネ対策が出せずにいました。この工場への給水・排水の流量を管理することで、工場全体での水の使用量を把握でき、給排水の利用制限をする、運転時間を調整する、ポンプの稼働台数を制限するといった省エネ対策に役立てることができます。

キーエンスのクランプオン式流量計「FD-Rシリーズ」なら、配線を切断せずに挟み込むだけで流量測定ができるので手間がかからず、圧力損失もないので経済的です。200Aの大口径まで対応しており、屋外で使用可能なので工場給水・排水の流量管理に最適です。

ライン元配管の流量管理

工場給水・排水は、工場内を巡り、各生産ラインに接続されます。一般的に工場給水・排水配管と同様、ライン元配管の流量も把握できているケースは少ないです。流量センサを使ってライン元配管の流量管理を行えば、すべての給水・排水量から各生産ラインで使われている流量を監視でき、より精度の高い省エネ対策を講じることができます。

キーエンスのクランプオン式流量計「FD-Rシリーズ」は、配管に挟み込むだけの簡単設置なので、ラインの稼働を止めず、配管工事不要で取り付けられることが特長です。

装置の元配管の流量管理

生産ラインの給水・排水は、さらに装置ごとに分岐します。今まではどの装置にどれだけの給水・排水量が使用されているかわからず、省エネ対策を講じることが出来ませんでした。分岐後の配管に流量センサを取り付けて測定することで、さらに綿密な流量管理ができ、さまざまな省エネ対策が可能です。装置別の省エネ対策については、以下のページもあわせて参考にしてください。

装置内支流配管の流量を正確に管理

供給された水は、最終的に装置内で冷却や洗浄などに使用され、使用後は排水として排水管に戻されます。省エネ対策では、供給される水はもちろん、排水を正確に管理する必要があります。しかし、装置内支流配管のすべてに流量センサを取り付けるのは非常に手間のかかる作業です。装置内の配管は材質もサイズもさまざま、使用液体も多岐に渡り、流量計を取り付けたくても選定に一苦労でした。

キーエンスのクランプオン式流量計「FD-Rシリーズ」は、40A~200Aと幅広い配管に対応しており、配管を切断せずに取り付けられるので手間がかかりません。対応配管は、ステンレス・鉄・銅・ポリ塩化ビニール・硬質樹脂、対応液体は水・純粋・油・薬品・高温流体と幅広いので、どのような配管・装置でも使用可能です。