現場環境についての課題

実際に現場で導入した解決方法を掲載。現場改善のコツをご紹介します。

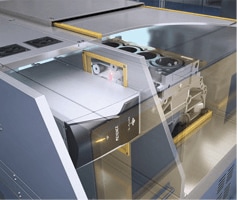

高温ワークへのレーザー設置

課題1

鋳造品を製造しています。現在完成品に打刻をしていますが鋳造直後にレーザーマーキングで2次元コードを印字して工程内管理を考えています。但し鋳造直後は製品温度が数百°Cになるためレーザーマーカーの耐熱が心配です。どうしたら良いでしょうか?

解決案:ガラスを透過させて印字することをお奨めします!

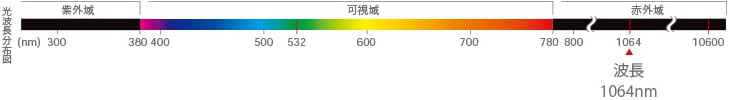

鋳造直後の製品にマーキングすること自体は全く問題ありません。しかし製品温度が数百度となると、周囲環境温度も上昇するためレーザーマーカーの使用環境温度を大きく超えてしまい、そのままでは使えません。解決策として製品とレーザーマーカーの間に耐熱性のあるガラスを入れることで使用が可能です。通常、金属へマーキングするのは波長が1064nmのYVO4レーザーやYAGレーザーが使用されますが、この波長は『透明体を透過しやすい』という大きな特徴があるためこのような設置方法を可能にします。

鋳造直後の高温ワークに印字が可能

1064nmの波長は金属などへのマーキングが可能ですが、透明体は透過しやすいという性質を持っています。

油が飛散する環境への設置は?

課題2

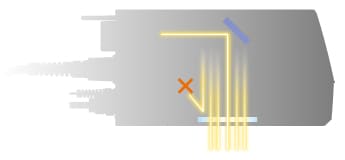

インラインでのレーザーマーカーの設置を検討していますが、機械油が飛散していても大丈夫でしょうか?保護ガラスをレンズの前に付けようと思いますが定期的な掃除も面倒で、保全担当がしっかり掃除してくれるか心配です。

解決案:油付着防止カバーをお奨めします!

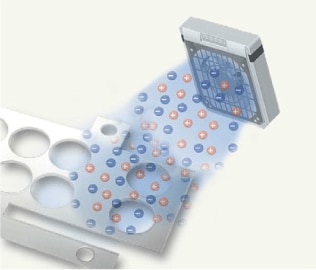

インラインでの設置では掃除が手間になるのはなおさら。周囲からの飛散する油がレンズに付着することを防ぐことでメンテナンスフリーを実現します。場合によってカバー内をエアパージするのも効果的です。

ちなみにキーエンスのレーザマーカMD-Xシリーズでは「ウィンドウの汚れ検知機能」を用いた管理を行うことができます。

測定の仕組みとメリット

ウィンドウ内部の汚れ検知センサが、ウィンドウ全域に光を照射し、それぞれの光が正しく反射されているかどうかで汚れの有無を確認します。ウィンドウが汚れている場合は、レンズ面で光が反射されることで汚れを検知できます。

従来は、目視でウィンドウの汚れを確認するしか方法がなく、汚れ具合の基準があいまいになってしまうという問題がありました。見た目での良い・悪いは個人差によるばらつきがあるだけでなく、一見誰が見ても汚れていないと見て取れるウィンドウが実は汚れていたというケースでは、原因究明に多大な時間を要してしまいます。

- 目視では不具合と判断しにくい例

-

- ホコリが付着したままレーザー照射され、目視では確認しにくい焦げ付きが発生。

Webモニタのイメージ

- 印字前ウィンドウ点検

-

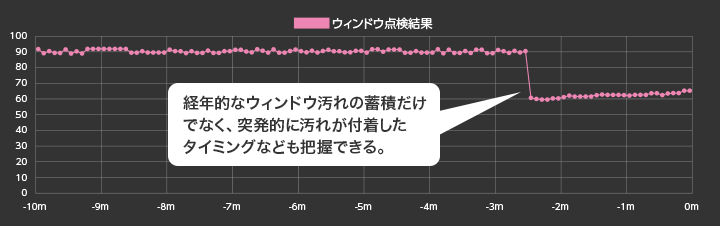

ウィンドウの汚れ具合を数値化し、毎起動時や印字ごとに測定・ロギングすることが可能です。

あらかじめ設けたしきい値を下回った際にエラーを出すこともできます。

また、従来は定期的にウィンドウ清掃をおこなう運用をするしかなく、いつの間にか汚れが蓄積してしまうという問題がありました。

ウィンドウ汚れの傾向を監視することで、清掃が必要なタイミングが簡単確実に分かります。

製品に印字カス、ヒュームを付けたくない

課題3

透明なフィルムのカットにレーザーマーカーを検討しているけれど、どうしてもレーザー加工をしたときのヒュームが製品に付着して曇ってしまいます。やはり刃物で加工するしか方法はないのでしょうか?

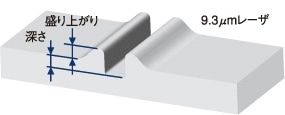

解決案:樹脂製品に適した9.3μm波長レーザーをお奨めします!

レーザーを照射したときに発生するヒュームはレーザーの熱で昇華したもの。9.3μm短波長レーザーであれば熱吸収特性がいいので、余計に熱をかけずに加工が可能です。余計なヒュームを出しません。シャープな加工品質を実現し、製品へのヒュームの付着を抑えられます。さらに、キーエンスの静電気除去器を使うことで、より一層の効果が見込めます。

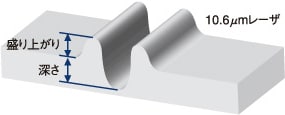

高品質な印字・加工ができる理由

- 従来

-

- ダメージが大きく深彫りで粗い

- ML-Z

-

- ダメージが少なく浅彫りでシャープ

- 【レーザー加工のメリット】

-

- 高額な金型作成費用の削減

- メンテナンスフリーにて品質安定

- 段取り替えがデータの入れ替えだけで簡単にできる