レーザー切断

レーザー光によって加工対象物を切断することを「レーザー切断」と呼んでいます。こちらでは、レーザー切断を活用するうえで覚えておきたい、レーザー切断の原理や切断性能に影響を与える要素についてご説明します。

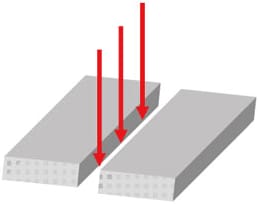

レーザー切断の原理

レーザー切断の原理についてご説明します。レーザー切断では、レーザー発振器で出力したレーザー光を集光し、照射ユニットから任意の箇所に照射して対象物を融解させます。同時に、レーザーと同軸に取り付けられたノズルからアシストガスを噴き付けて対象物の切断を行います。レーザー溶接と同様にアシストガスを使用しますが、その用途が大きく異なることも特徴のひとつです。

レーザー溶接では、主に酸化によって切断面の強度が低下するのを防ぐシールドガスとして活用しますが、レーザー切断では融解した金属を切断溝から除去したり、燃焼作用を促進して切断効率を向上するために用います。

レーザー切断の性能

レーザー切断の性能は、さまざまな要素に影響を受けます。ここでは、レーザー切断の性能に影響を与える主な要素についてご説明します。

レーザーの発振方式

レーザーの発振方式には、一定のエネルギー量のレーザー光を連続して照射する「CW(Continuous Wave laser)」と、レーザー発振器の持つ最大エネルギー量のレーザー光を断続的に照射する「パルス」の2種類があります。出力形態によって熱の影響を受ける範囲も異なり、切断速度や加工品質にも影響します。

焦点距離

同出力のレーザー光では、集光レンズの焦点にできるスポット径が小さいものほどエネルギー密度が高くなります。集光レンズの焦点距離が長いものほどスポット径は大きくなるため、焦点距離が短いレンズほど高速での切断に適しています。

加工材料の材質

加工材料の材質によって、レーザー光のエネルギーの吸収比率が異なります。銅やアルミニウムといった高反射率の材料を切断するためには、より大きなエネルギーが必要になります。また、加工材料の材質や形状によっても、熱の集中する効率が異なるためレーザー切断のパラメータに影響を与えます。

アシストガス

レーザー切断では、アシストガスを噴射することで切断を促進させます。加工材料の材質によって、アシストガスに用いられるガスの種類は異なります。一般的には燃焼作用を促進させるO2ガス、またはエアーガスが用いられますが、切断面の酸化を防止するためにアルゴンガスや窒素ガスを用いる場合もあります。