レーザー溶接

金属同士を接合する「溶接」には、「スタッド溶接」「MIG溶接」「CO2溶接」「TIG溶接」などのアーク溶接、「スポット溶接」「シーム溶接」などの電気抵抗溶接、電子ビーム溶接などがあります。その中でもYAGレーザーやCO2レーザー、ファイバレーザーを熱源に利用した溶接を「レーザー溶接」と呼んでいます。こちらでは、レーザー溶接の基本的な原理と特徴、レーザー溶接が対応している加工などについてご説明します。

レーザー溶接の原理

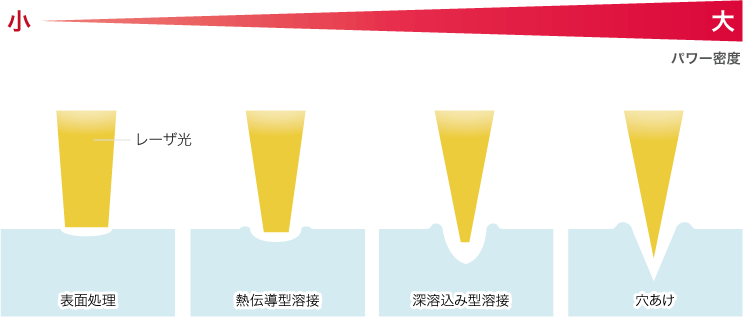

レーザー溶接は対象物にレーザー光を照射し、金属を局部的に融解・凝固させて接合する方法です。大きく「熱伝導型」と「深溶込み型」の2種類にわけることができますが、それぞれに特性の違いや得意・不得意がありますので、目的に合わせて選択することが大切です。

熱伝導型

熱伝導型は、レーザー光を材料表面で吸収させて熱に変換し、融解させて冷やし固める溶接方法です。その特徴は熱が広く浅く伝わることです。そのため、幅の広いビードが求められる溶接や薄板のスポット溶接などに適しており、金型の肉盛り(クラッディング)などにも利用されています。ただし、反射損失が大きく、あまり加工効率が高くないので、材料同士の溶着や接合などには適しません。

深溶込み型

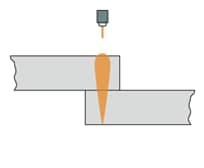

レーザー光のエネルギー密度が高い場合は、融解した金属の蒸発がはじまり、対象の金属表面にくぼみが形成されます。このくぼみが深くなってできる空洞を「キーホール」と呼びますが、キーホールができるとレーザー光が内部まで届くため、より溶込みの深い溶接が可能です。ちなみに、キーホールが素材を貫通すれば穴あけ加工になります。

パワー密度とレーザー加工の関係性

従来の溶接との違い、レーザー溶接のメリット

ガス溶接やアーク溶接とレーザー溶接に違いについてご説明します。

異種材料の溶接が可能

レーザー光はエネルギー密度やパワー密度が高いので、融点が異なる素材を同時に融解させることができます。その特徴を活かし、通常であれば難しい融点の違う材料同士の溶接も実現できます。

スピーディな溶接加工に対応

レーザー光によって材料を瞬間的に融解させるので、従来の溶接加工に比べて作業を高速化できます。そのため加工時間の短縮が実現します。

材料の変形を最小限に抑える

高密度なエネルギーをピンポイントに照射でき、高速で加工を終えられるので、熱による材料の歪みを最小限に抑えることが可能です。従来であれば変形が発生しやすかった、薄い材料などの溶接加工も容易に行えます。

溶接加工の自由度が高い

レーザー光は焦点や出力などを変えることで、溶込みの深さやビードの幅などを自由に変化させられ、様々な継手加工が行えます。

溶接継手から考えた分類

レーザー溶接の大きなメリットに自由度の高さが挙げられます。一般的な「突合せ継手」のほかにも様々な溶接加工が可能です。また、材料や板厚を問わず金属の接合ができます。

代表的なレーザー加工による継手

-

- 突合せ継手

-

-

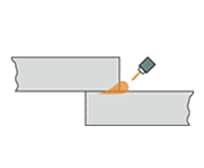

- へり継手

-

-

- T型貫通継手

-

-

- T型すみ肉継手

-

-

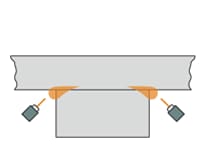

- 重ね継手

-

-

- 重ねすみ肉継手

-

-

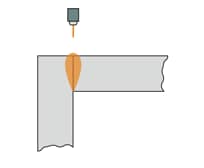

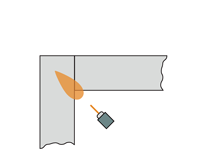

- L字継手

-

-

- L字すみ肉継手

-

このほかにもラップ継手、スポット継手、フランジ継手、スパイク溶接(スポット溶接)、コーナー溶接などの溶接加工が可能です。

レーザー溶接のパラメータについて

レーザー溶接では、レーザー出力と発振方式などのパラメータが非常に重要です。そのほか、照射角度や焦点距離、溶接速度、対象物の材質やレーザー吸収率、シールドガスの種類や流量などが溶接品質に影響します。

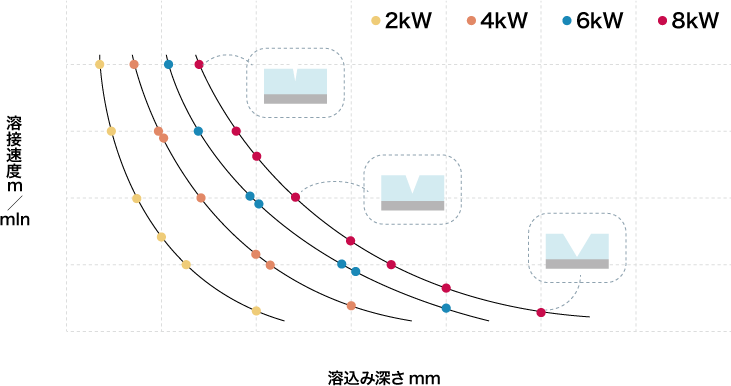

また、レーザーの出力や溶込み深さによって溶接速度も変化します。溶込みが浅くなれば溶接速度も早くなり、逆に深くなれば溶接速度は落ちます。レーザー出力が上がれば、溶込み深さと溶接速度は高くなります。

溶接速度と溶込み深さの関係性