PLC / プログラマブルコントローラ

商品ラインナップ

生産終了品

-

KV-8000 シリーズ

クラス最速頭脳にトラブル予防・解決機能を融合

【トラブル予防】“いつもと違う”分析機能【世界初】

データ活用ユニットKV-XD02の「“いつもと違う”分析機能」と「兆候監視機能」で、設備状態を常時監視し、兆候変化によりアラートを発報します。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

さらに、要因を自動分析して“いつもと違う”デバイスを自動抽出することにより、トラブルを未然に防ぎます。【トラブル予防】兆候監視機能

設備のサイクルタイム、駆動機器、アナログ値が正常時のばらつき範囲を基にしたしきい値に収まっているかを常時監視します。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

異常時にはアラートを出せるため、トラブルが起こる前に気づけます。

-

KV-7000 シリーズ

高速・大容量のコンセプトをリードしてきたPLC

超高速命令実行と応答性を両立する圧倒的スピード

PLC専用に最適化した最高性能エンジン「KV VELOCE X3」で従来比10倍の基本命令実行0.96nsを実現。さらに新バスシステム「超高速CPUインナーバス」、新ユニット「X-Unit・S-Unit」で圧倒的な高速性・応答性を両立します。

![新バスシステム 超高速CPUインナーバス KV-7000シリーズ専用ユニット S-Unit X-Unit 新開発ASIC KV VELOCE X3 基本命令実行0.96ns[クラス最速] I/O制御応答 6μs[従来比170倍] アナログ制御応答10μs[従来比20倍]](/Images/series_kv-7000_features_01-01_2127699.jpg)

大容量CPUメモリを用途に合わせて自由に活用できる

プログラムやコメント容量として限定されていたメモリを、用途に合わせて自由に使える大容量64MBのCPUメモリへと進化。段取り替えやデータロギングなど、さまざまなアプリケーションを実現できます。

![大容量CPUメモリ 64MB[クラス最高] SDカードレスロギング 最大8言語デバイスコメント ファイルレジスタ512kワード](/Images/series_kv-7000_features_02-01_2127700.jpg)

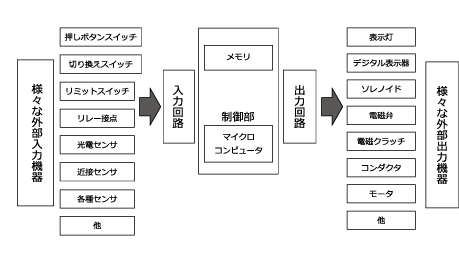

PLCとは、マイクロコンピュータ(CPU:中央演算装置)とメモリ(記憶素子)を内部に持っています。

操作盤や装置に設けられたさまざまな外部入力機器(押しボタンスイッチ、リミットスイッチ)によって動作し、表示灯やソレノイドなどの外部出力機器を自由に制御することができる便利な機器です。

プログラムは、専用のラダープログラム作成ソフトをインストールしたパソコンから、PLCのメモリに書き込みます。

PLC(プログラマブルコントローラ)のメリット1:リレー回路の代替装置として開発された装置のため、一台で大量のリレー、タイマ、カウンタを置き換えることができます。

PLCと比較し、従来のリレー回路は入力機器、出力機器の台数、制御回路の内容によって、大量のリレーやタイマ、カウンタが必要でした。機器追加によるリレー回路の追加や変更によって、配線作業の修正の手間やコストがかかります。

PLCは、専用のプログラムの追加や修正で回路変更が容易にできるため、大規模な回路設計の場合でも、1台のPLCで対応可能です。

PLC(プログラマブルコントローラ)のメリット2:拡張性に高い回路設計が可能。リレー回路の電子化だけでなく、モータ制御、アナログ制御、温度制御、データ通信制御など、用途に応じてプログラム回路設計が可能。

PLCは用途に応じて、機能拡張ユニットを用意しています。それぞれ専用のプログラム命令語を用意していますので、複雑な制御でもプログラム回路の設計・変更が可能です。

PLC(プログラマブルコントローラ)のメリット3:高い保守性。電子回路で設計されているため、機械部品の劣化や寿命の影響を受けにくく、装置の故障頻度をおさえることができます。

PLCは大量の有接点リレーのみで構築された回路と比較し、実入力/出力部に必要に応じてリレーを使用するため、回路設計における機械部品の点数をおさえることができ、最低限の部品交換で対応できるため保守性を向上させることができます。

PLC / プログラマブルコントローラの業界別導入事例

バラつき防止(溶接装置)

センサの測定と位置決め指令にズレがあり、溶接ムラが発⽣していました。 PLCなら、ユニット間同期で測定値(アナログ⼊⼒ユニット)と位置決め指令(位置決めユニット)のタイミングが揃うためバラつきがなくなり、安定して溶接できます。さらに補正の反映も⾼速化することで、⾼速・⾼精度な制御が実現できます。

測定精度を上げる(形状測定装置)

形状変化をより細かく確認するためには、PLCのサンプリング速度を上げて1秒当たりのサンプリングデータを増やす必要がありました。

PLCのバッファリング機能を使うと、100,000点/秒のサンプリングが可能。取り込んだデータは、PLC内部で波形比較することでインラインでOK/NG判定が可能です。

トレーサビリティシステム構築(加工、組立、検査)

PLCなら、コードリーダで読み取った印字データと各工程での製造情報を合わせて上位PCへCSVファイルで転送できます。

常時PCにアクセスしないため、ネットワークの負荷を削減できます。PLCとコードリーダとはイーサネット通信を使用して、読み取った印字データと一緒にマッチングレベル(読み取りやすさ)までロギングすることで印字品質を常時確認できます。

-

Q.PLCのプログラム言語について教えてください。

-

A.ラダープログラムと呼ばれるプログラム形式が一般的ですが、テキストで記述するST言語が別途あります。

-

Q.PLCのプログラミング言語は各社同じですか?

-

A.以前は各社で異なっていましたが、ユーザーの使い勝手を踏まえて国際規格IEC61131-3でプログラミング言語統一化の動きがあります。また、弊社PLC「KVシリーズ」は前述の規格に準拠しています。

-

Q.拡張ユニットの接続方法について教えてください。

-

A.PLCメーカーやシリーズにより異なりますが、KVシリーズではベースなしでユニット同士を直接接続することで使用できます。