イオナイザー / 除電器

部屋全体からピンポイントまで、あらゆる環境での除電を実現するイオナイザー / 除電器。少流量でありながら十分な除電性能を備えたバータイプ、エア供給が不要なブロアタイプ、必要な部分を確実に除電できるスポットタイプなどをラインナップ。さらに、どこでも使えるガンタイプもご用意しています。

業界別 対策例からイオナイザを選ぶ

商品ラインナップ

生産終了品

バータイプ

-

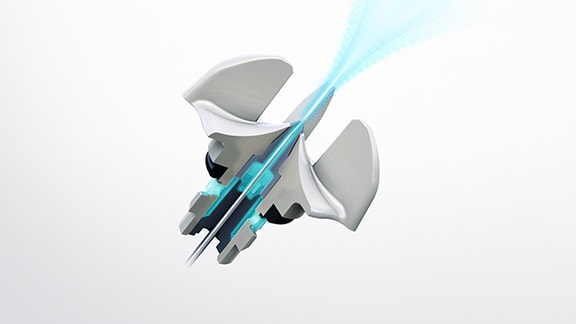

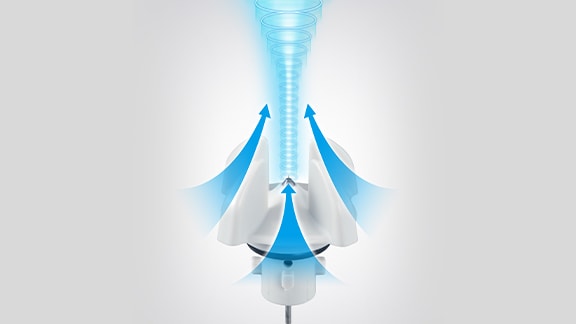

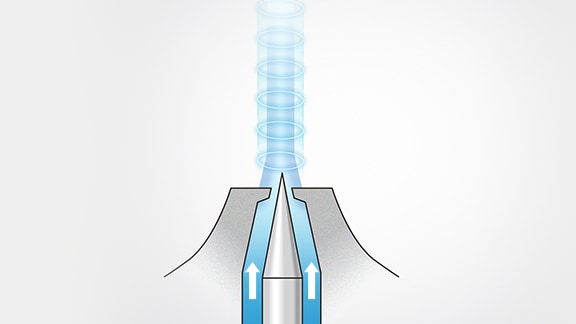

SJ-E シリーズ

ハイブリッド型 超高速センシングイオナイザ「SJ-Eシリーズ」は、除電性能の4要素といわれる「速度/イオンバランス/メンテナンス性能/除電範囲」に加え、「少流量」を追求した最新のイオナイザです。音速を超えるエア流速と除電の最適化やイオン量の最大化、電極位置の最適化で世界最速の除電性能と広範囲除電能力を実現。これまで困難であった帯電量が大きな対象物の除電を最小のランニングコストで可能としました。また、除電針尖端部への異物の付着を防ぐ構造になっているため小流量でも優れた省メンテナンス性を発揮します。

世界最少流量で最強除電を実現

従来のイオナイザは、除電性能を発揮するために、多くのエア流量が必要でした。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

SJ-Eシリーズでは除電針にSupersonic構造を採用し、世界最少流量で最強除電を実現しました。

ラインスピードが速く除電速度が必要な場所やエアの使用量を減らして省エネを図りたい場合に最適です。

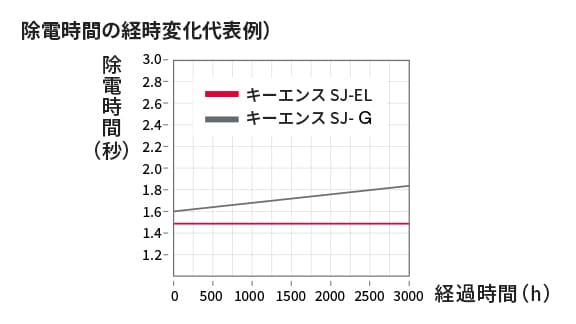

クラス最高の省メンテナンス性能を発揮

イオナイザを使用していると、針先の先端部分が汚れ、イオン発生量が減少します。

SJ-Eシリーズでは除電針先端に保護構造を採用。

メンテナンスフリーでイオナイザの性能を落とすことなく、使用し続けることができます。周囲の空間と断絶されている為、周囲の異物が電極針先端に近づけません。

-

SJ-H シリーズ

超高速・シースセンシングイオナイザ「SJ-Hシリーズ」は、あらゆるシーンでの最高の除電能力と複数台使用する環境下での小メンテナンス性を追求した先進のイオナイザです。通常、除電能力向上のためにエアを利用しますが、除電現場の状況によっては、エアが悪影響の原因になる場合があります。SJ-Hシリーズは、業界最高の除電能力をエアを使うことなく実現しました。もちろん、エアを使った除電も可能。エアの流路やイオン生成を制御する機能の搭載により、業界最高の省メンテナンス性を達成しました。また、あらゆる除電ニーズに対応できるさまざまな機能をクラス最小のボディーにパッケージ。幅広い分野で利用いただけるイオナイザです。

無風で高速除電を実現

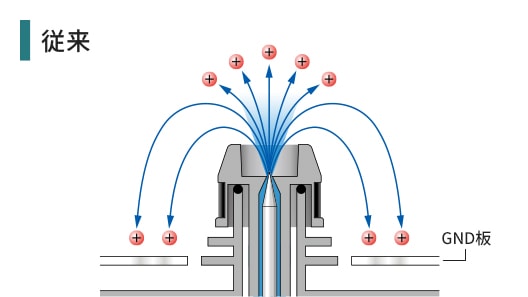

GND板が外付けのため、一部イオンがGND板に引き寄せられてロスが発生する。

Before

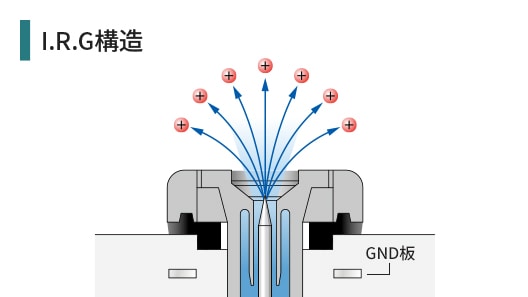

GND版をイオナイザ本体に内蔵する「I.R.G構造」を初めて採用。生成されたイオンの流れをGND板方向ではなく、対象物へロス無く向けることで、対象物へのイオン量が増加し、従来比5倍の高速除電を実現しました。

After

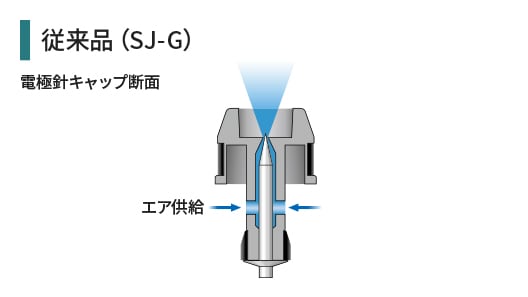

周囲エアの流れと針先が近いため、「異物の付着」が発生する可能性がある。

Before

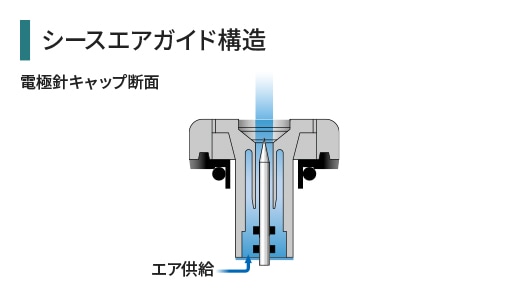

エアチャンバーとエア出口の凹構造が外乱を防ぐことで抜群のシース効果を発揮。電極針先端の「異物の付着」を激減させ、従来比5倍の省メンテナンスを実現。

After

生産終了品

ブロアタイプ

-

SJ-F700 シリーズ

マルチセンシングイオナイザ「SJ-F700シリーズ」は、いままで除電器に不可欠だった定期メンテナンスを全自動化。針の清掃はもちろん、針の摩耗に伴う交換、除電器の性能確認も人手をかけずに自動で対応。完全メンテナンスフリーでクラス最高の除電性能(イオンバランス±1V、除電速度0.5秒、除電エリア3m)をいつまでも維持できます。また見えない静電気を数値化し、稼働状況を内部に記録することで、曖昧だった静電気対策をより確かなものにしていく機会を創出します。何もしなくても、ずっと確かな除電。SJ-F700シリーズは静電破壊(ESD)、異物付着などの静電気対策に有効な除電ブロアです。

完全メンテナンスフリーで確かな除電を実現

針の清掃も交換も不要

従来必要だった電極針の清掃や交換が不要になります。

オートクリーン機能搭載による針先の保護と、マルチI.C.C.によるイオンバランスの制御でメンテナンスフリーを実現。

驚異の除電性能を実現

イオンバランス、除電速度、除電エリアにおいて、クラス最高の除電性能を実現。

要求レベルが高い帯電基準にも対応できます。

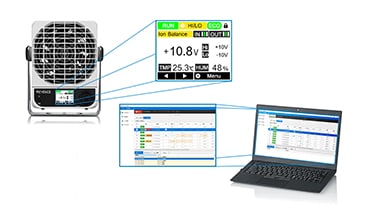

除電器のトレーサビリティを実現

今まで正確に管理できなかった除電器の状態や除電状況を管理可能に。

PCやPLCの常時接続は不要で、除電器本体で稼働状態や静電気関連データを記録できます。

-

SJ-LF シリーズ

静電気監視型 除電ブロア「SJ-LFシリーズ」は、「静電気の有無がわかる」「除電効果が見える」を実現した除電ブロアです。除電状態を「見える化ライト」と大型表示灯でお知らせします。これにより、対象物が正しく除電されているかを瞬時に判断でき、立ち上げ時の動作確認が簡単に行えます。また、従来の小型ブロアに対して1/5サイズのコンパクトなボディーは設置場所を選びません。さらに、本体のみで送風可能なためコンプレッサからエアを供給は不要。異常や故障時のアラームやイオンレベル警報でお知らせするSJ-LFシリーズは、現場のニーズをカタチにした安心して使える除電ブロアです。

静電気が見える【見える化ライト】

対象物の帯電状況を光でお知らせ。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

正しく除電が完了しているかどうか、どの角度からでも確認でき、静電気によるトラブル低減や、立ち上げ時の動作確認が簡単に実施できます。オレンジ:静電気あり

緑:静電気なし

工場エアを使用しないからECO

従来、省スペースで除電するためには、圧縮エアを使用する ノズルタイプが必要でしたが、これには多くの電力を消費し ます。SJ-LFシリーズはノズルタイプ同等サイズでエアレス 除電を実現。設備の設計レイアウトを大きく変えずに簡単に 置き換えられます。

-

SJ-F2000/5000 シリーズ

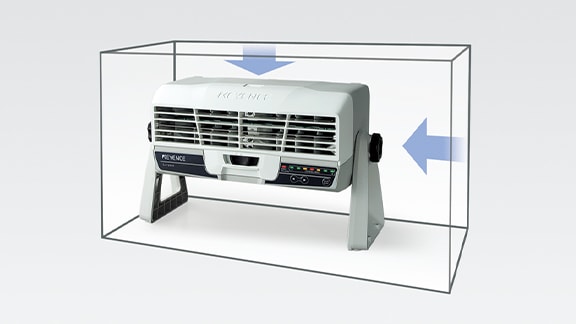

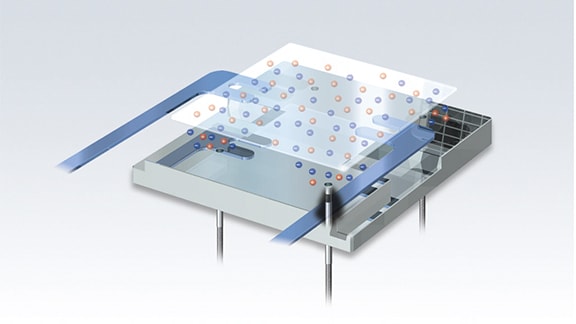

高速・高精度ワイド除電ブロア「SJ-F2000/5000シリーズ」は、製品・人体・周辺部品を含めた環境全体を除電することにより静電気トラブルを低減するワイド センシングイオナイザです。クラス最高速の除電能力と全エリアにわたる高精度イオンバランス、さらにワイドレンジ風量調整機能で、さまざまな除電シーンに対応します。また、帯電量に合わせた最適なバランスでイオン供給を行うことができるため、導入時やメンテナンス時のわずらわしい初期セッティングが不要となり、より効果的な除電が行えます。除電針の摩耗や汚れを抑制する機能や容易なメンテナンス構造、さらに小型ボディによる省スペース設置など、SJ-F2000/5000シリーズは高性能と使いやすさを高い次元で達成した除電ブロアです。

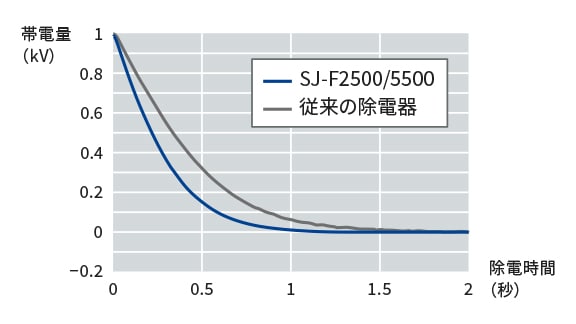

クラス最高速除電

製品・人体・周辺部品を含めた環境全体を除電することにより、さらなる静電気トラブルの低減を実現します。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。クラス最高速除電

定評のあるパルスAC方式とI.C.C.制御を組み合わせることにより、クラス最高の1電極当たりのイオン生成量を実現しました。

またハイパワーファンとルーバ構造を組み込むことにより、クラス最高速で広い除電領域を実現しました。

全エリア高精度イオンバランス

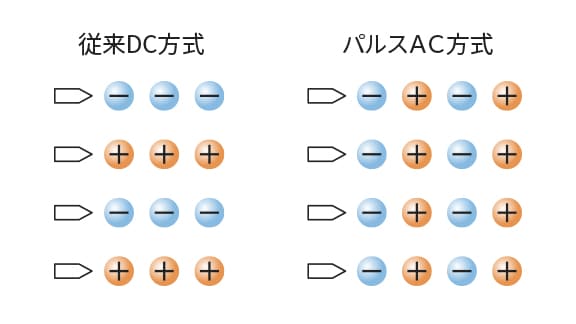

電極針に「+」「-」の高電圧を交互に印加し、両方の極性のイオンを生成させるパルスAC方式を採用。

従来方式の問題点であった近距離でのイオンバランスを向上させ、全エリアで高精度イオンバランスを実現しました。

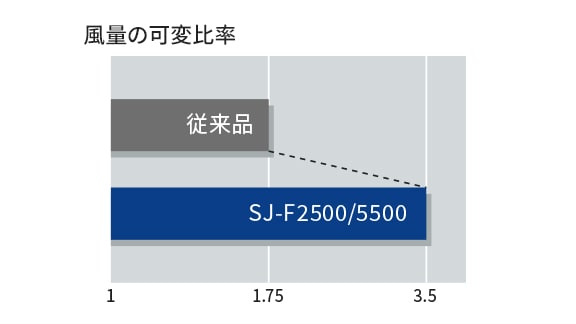

ワイドレンジ風量調整

小型・大風量ファンを採用し、独自のPWM制御を行なうことにより、超低風量から大風量までワイドレンジで風量を調整することが可能となります。

フィルムの貼り付けなど、近距離だが風量を抑えたいといった場合や、長距離で高速除電を行ないたい場合でも、一台で対応することができます。

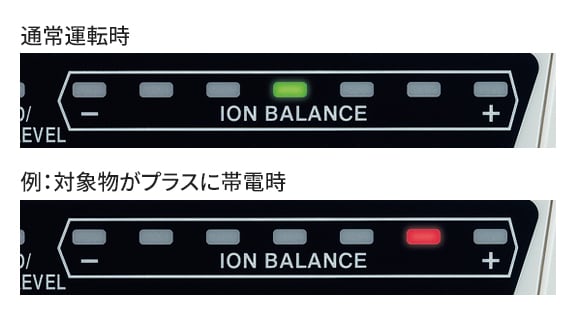

センシングイオナイザ

I.C.C.制御による自動センシング&フィードバック機能搭載。帯電量に合わせた最適なバランスでイオン供給を行なうことで、導入時やメンテナンス時のわずらわしい初期セッティングが不要となり、より効果的な除電が行なえます。

省メンテナンス性

SJ-F2000/5000 シリーズは、省メンテナンスで高い除電能力を持続します。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。省メンテナンス

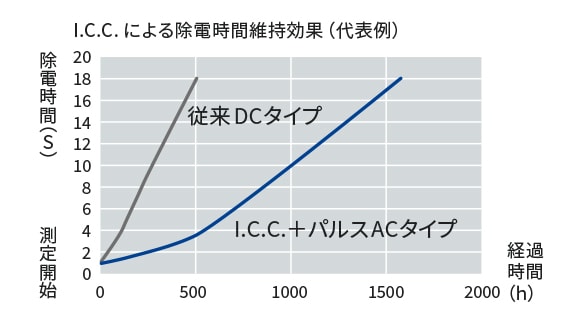

キーエンス独自のI.C.C.制御を搭載することにより、針の磨耗や汚れで発生する除電能力の悪化を減少させ、従来比3倍の省メンテナンスを実現します。

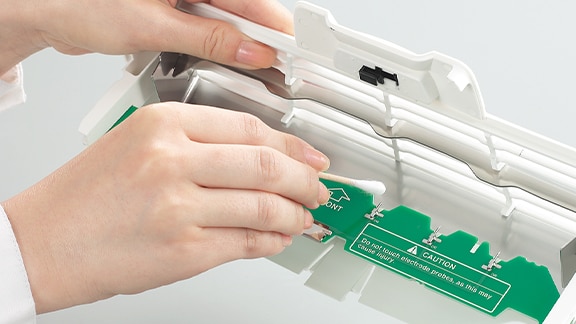

容易なメンテナンス構造

電極ユニットが接続されているフロントカバーを片手で脱着可能。

電極針の清掃を簡単・短時間で行なうことができます。

また電極ユニットを交換する際も工具不要ですので、安全に交換することができます。

※SJ-F2000シリーズ

省スペース設置

専用設計のルーバーを採用することにより、小型ボディを実現。

省スペースでありながらワイドな除電エリアを実現しております。

設置スペースの少ないセルブースでのご使用でもスペースを取らずに広範囲除電を行なうことができます。

アーム取り付け可能

液晶ディスプレイ等の工事規格である、「VESA規格」にダイレクト取り付け可能な専用取付金具を標準オプションでご用意しました。

作業台のポール等に取り付けて使用することにより、限られたスペースでも除電器をご使用いただけます。

(SJ-F2000シリーズ:OP-87149,SJ-F5000シリーズ:OP-87150)

-

SJ-F300 シリーズ

フリーレイアウト 高速/ワイドエリア除電ブロア「SJ-F300シリーズ」は、従来比2倍の除電エリアと除電速度を実現した除電ブロアです。広範囲を除電できるので、さまざまな工程での除電に威力を発揮します。1台のコントローラに5台の除電ブロアの連結が可能です。省スペース設計とコネクタを使用したワンタッチ接続で、フリーレイアウトと設置・配線工数の削減を実現。また、接続したブロアは、1台ごとに帯電量に合わせたイオンを供給することができるので、それぞれ最適な除電を行うことができます。広範囲を高速に除電でき、レイアウトの自由度が高いSJ-F300シリーズは、さまざまな工程で信頼性が高い除電ができるブロア除電器です。

-

SJ-F100 シリーズ

高速・高精度コンパクト除電ブロア「SJ-F010」は、薄型・省スペースなボディーにクラス最高のワイドエリア除電機能を搭載した除電ブロアです。取り付け自在の超薄型・コンパクトな設計で、装置に組み込める省スペース設計に加え、セル生産の卓上から設備への取り付けまで専用オプションで簡単に設置できます。また、新開発のバリアブルDC方式とI.C.C.方式によるセンシング除電で、±5Vの高精度による高速除電を可能にしています。また、コントローラには除電効果がわかるモニタ機能を搭載。低電圧24V配線や除電停止機能、異常放電検知回路など、高い安全性と省メンテナンス性を実現しています。SJ-F010は、高い除電機能と扱いやすさを兼ね備えたコンパクト除電ブロアです。

生産終了品

スポット / ノズルタイプ

-

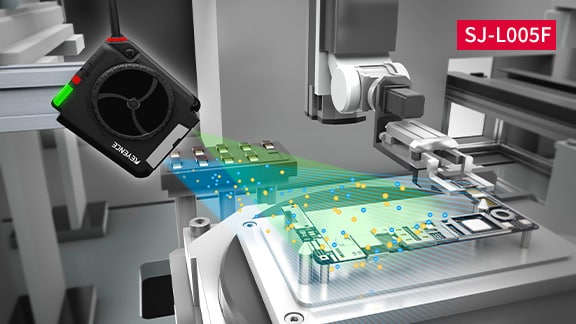

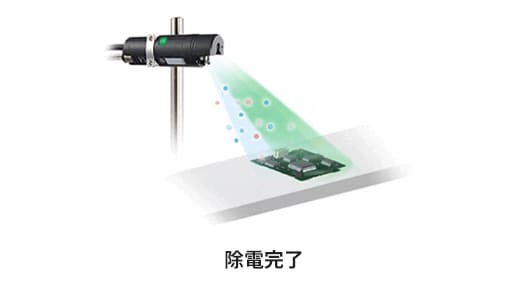

SJ-LM シリーズ

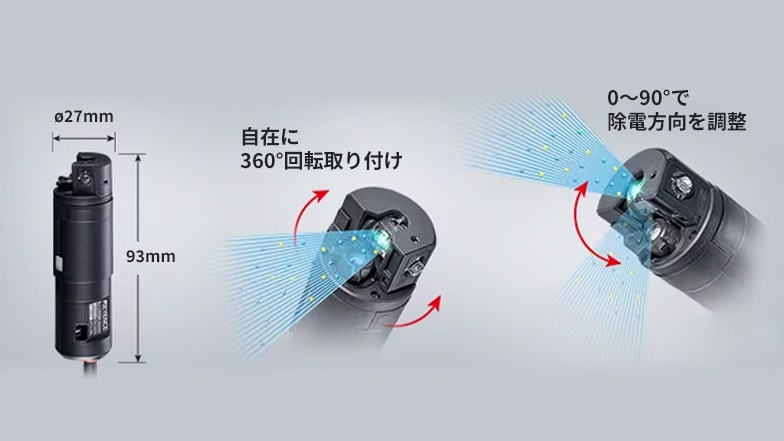

静電気監視型 ノズルイオナイザ「SJ-LMシリーズ」は、アンプ内蔵ながら超小型なボディーと、「静電気の有無がわかる」「除電効果が見える」を実現したノズルイオナイザです。2軸回転により設置位置を変えることなく、除電方向を自由自在に変更可能。限られたスペースでもレイアウト変更なしで狙った場所を除電できます。また、除電状態を「見える化ライト」でお知らせします。これにより、対象物が正しく除電されているかを瞬時に判断でき、立ち上げ時の動作確認が簡単に行えます。さらに、異常や故障時は、アラームやイオンレベル警報でお知らせするSJ-LMシリーズは、安心の使いやすさと除電性能を実現したノズルイオナイザです。

どんな場所でも簡単取付 【超小型ボディ×マルチアングル構造】

ø27mm、全長93mmの円筒形状によりアンプ内蔵ながら超小型ボディを実現。さらに本体とノズルの2軸回転が可能となるマルチアングル構造を採用し、除電方向を自由自在に変更することが可能。これらにより自由度の高い取付を実現しました。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

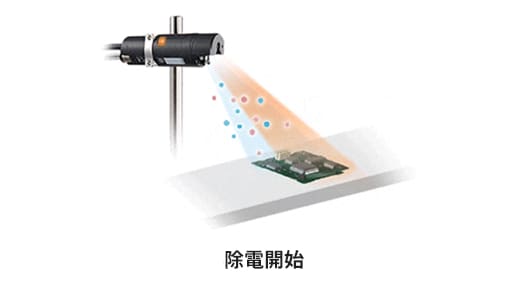

除電効果が簡単にわかる! 【“見える化ライト”搭載】

対象物の帯電状況を色でお知らせ。正しく除電されているかがどの角度からでも一目でわかるため、立ち上げ時や動作中の効果確認が簡単におこなえます。

オレンジ:静電気あり

Before

緑:静電気なし

After

-

SJ-M シリーズ

高性能・マイクロ除電器「SJ-Mシリーズ」は、超小型の組み込み用除電器です。除電する範囲に合わせ、スポット用のノズルとワイド用の電極針を用意。特にスポット用は装置に組み込んで使用でき、80℃の高温環境にも耐える設計になっています。コントローラは、対象物の帯電状況がわかる帯電モニタやイオンレベル量を自己診断し表示するイオンレベルモニタ、除電効果が十分でないときに警報を表示・出力するコンディションモニタなど、除電状態が一目でわかる高機能コントローラです。SJ-Mシリーズは、超小型でありながらスポットもワイドもカバーできる幅広さと高温に強いタフさ、さらにクラス最高の除電スペックを備えたマイクロ除電器です。

あらゆる除電ニーズに対応できるワイドバリエーション

用途・仕様環境・設置条件などあらゆる除電ニーズに対応。2タイプから自由自在に選べます。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。超細先端(SJ-M020シリーズ):(上)標準針タイプ:SJ-M020 (下)C.A.Bタイプ:SJ-M020G 小型&ワイド(SJ-M030シリーズ、SJ-M070シリーズ) (上)SJ-M030 (下)SJ-M070

小型&ワイド(SJ-M030シリーズ、SJ-M070シリーズ) (上)SJ-M030 (下)SJ-M070

どこにでも取り付け可能な超小型除電ヘッド

金属体への近接・埋め込み取り付けが可能なため、取り付け場所を選ばず、小型装置への組み込みなどに最適です。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

生産終了品

ガンタイプ

-

SJ-LG シリーズ

超堅牢ハイパワー除電ガン「SJ-LGシリーズ」は、強力な除塵能力と堅牢なボディを備えた除電ガンです。大流量・低圧損電磁弁の搭載とエア圧損の影響を最小化する内部構造を実現。異物に対する衝突力が飛躍的に向上しました。また、静電気による異物の再付着を防止することが可能。何度もエアを吹きかける必要がなく、効率的な除塵を可能にしました。さらに、除塵前後の異物確認に役立つダストチェックライトを搭載。高輝度の面発光LEDで直接照射するため、明るくムラのない視認性を確保しました。堅牢なボディは、耐衝撃性に優れた素材でできており、強靭な耐落下性と外部からのいかなる衝撃が加わっても破損しにくい構造を実現しています。

圧倒的な防塵能力

大流量・低圧損を実現した電磁弁を搭載した内部構造により、エア圧損の影響を最小化。さらに、ノズル部にジェットエンジン技術として活用されているラバールノズル構造を採用することで吹出口でエアを加速させ、音速※を超えるエア流速を実現しました。これらの構造の相乗的な効果により、当社従来モデルと比較してより高い風圧をより高い風速で吹きかけることを可能としました。異物に対するエア衝突力の飛躍的な向上により、静電付着した異物をより短い時間で除去することができます。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

※エア吹出口直後の初速イオン化エアが異物の再付着を防止

エアガンで異物を吹き飛ばすだけでは、舞った異物が静電気を帯びたままのワークに再び付着してしまいます。ワークに異物が残留してしまうと、次工程でのトラブルや製品不良の原因となります。一方、SJ-LGシリーズは、プラスとマイナスのイオンをエアパージと組み合わせてワークに吹きかけることが可能です。異物だけでなくワークが帯びている静電気も同時に除去して異物の再付着を防止し、歩留まり率向上に貢献します。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

生産終了品

加湿除電器

生産終了品

クリーンシステム

生産終了品

UV照射器

生産終了品

静電気対策には、「接地(アース)」「絶縁物の帯電防止」「湿度管理」「帯電防止グッズ」そして「除電」があります。この中で除電は、「除電器(イオナイザー)」という装置を使ってプラスとマイナスの電荷をそれぞれ逆の電荷と結合することで中和します。除電器(イオナイザー)による除電では、部分的な除電はもちろん、部屋全体の静電気を除去したり、除塵も同時に行うことができます。他の静電気対策に対して安全で効率の良く除電できるため、特に製造現場ではよく利用されています。

イオナイザー / 除電器のメリット1:部屋ごと広範囲の除電ができる

電子部品やフィルムを格納している倉庫では、広い範囲にすばやくイオンを届けなければなりません。バータイプの除電器なら、異物が浮遊している空間に対して、部屋ごと広範囲に除電することができます。

空間に広くイオンを届けるには、パルスAC方式やパルスDC方式のバータイプ除電器(イオナイザー)が有効です。バータイプの除電器なら、異物が浮遊している空間に対して、部屋ごと広範囲に除電することができます。イオンを部屋全体に行き渡らせ空間に漂う異物自体を除電することで、静電気による異物付着を防ぐことができます。

たとえば、静電気除去したい現場の入室前にバータイプ除電器(イオナイザー)を使うことで、作業者の帯電と異物の持ち込みを防ぐことができます。また、部屋ごと静電気を除去することで、異物自体の静電気も除去でき、異物付着を防ぐことができます。

イオナイザー / 除電器のメリット2:無風で静電気を除去できる

シートやフィルム、電子部品を搬送する工程で集塵機を使うと、吸引力でシートやフィルムがバタついたり、小さくて軽い電子部品は吹き飛んでしまうことがあります。風を必要としない除電器(イオナイザー)なら無風で静電気を除去できます。

ブロアを使わない除電器(イオナイザー)なら、ホコリや塵・風圧にデリケートなワークの静電気を無風で除去し、異物の付着や帯電による静電破壊を防ぐことができます。

たとえば、無風イオナイザーを使うことで、薄いフィルムやシートでもバタつくことなく、静電気の除去が可能になります。また、微細なワークでも風の影響を受けることなく静電気を除去することができます。イオンが効率良く対象物に届くので、無風でも広範囲の静電気を除去することができ、小型・省スペースのスポットタイプでも無風で静電気を除去することができます。

イオナイザー / 除電器のメリット3:除塵と除電の2つの効果を1台で

ホコリや塵を風で落とす除塵では、静電気が発生して再付着する可能性があります。除電器(イオナイザー)で静電気を除去すると、除塵も同時にできます。これにより、製品を除電すると同時に、1度除電したホコリや塵が再付着を防ぐことができます。

高圧エアパージによる除塵ができる除電器(イオナイザー)は、除塵と除電を同時に行います。ホコリや塵を吹き飛ばすと同時に除電し、さらに対象物も除電するため、再付着することはありません。搬送装置に取り付けると、搬送中に除電・除塵することができ、クリーンルームの入り口に取り付けて使用することもできます。また、ガンタイプなら手に取った部品の除電・除塵ができます。また、除塵と除電という2つの効果を1台で果たすため、設備もスペースもコンパクトにまとめることができます。

イオナイザー / 除電器の業界別導入事例

食料品・医薬品業界:エアシャワーでホコリが除去できない

エアシャワー装置は、人や搬入物の表面に付着した塵やホコリなどの粒子をHEPAフィルタで清浄化されたジェットエアにより入室前に除塵します。しかし、服やホコリが帯電していると、エアで飛ばしたホコリが再付着してしまいます。これは、エアシャワー装置では「静電気は除去できない」「帯電を強める」「ゴミ・チリが取りきれない」からです。

このような場合は、除電器(イオナイザー)で、イオン化エアでゴミ・チリを吹き飛ばします。再付着がなくなり、コンタミ(コンタミネーション=異物混入・汚染)による不良を大幅に削減することができます。

樹脂・フィルム業界:樹脂成形品が型残りする

金型との摩擦で成形品が帯電して、金型に貼り付いて取れないことがあります。

小型、薄肉化の傾向で成形品は軽く貼り付きやすくなり、形状が複雑化すると、金型との摩擦面は大きく帯電しやすくなります。さらに高速成形機などは射出速度が速く帯電量も大きくなり、型残りのリスクはどんどん高くなっていきます。異物による不良の対策としては、覆いするなどが考えられますが、効果は期待できません。また、型残りの対策ではセンサの設置が考えられますが、センサで型残りを検知するのみで取り外しは人手によるため工数がかかりチョコ停も発生します。

除電器(イオナイザー)なら静電気を除去し、異物付着や型残りが防止できます。材料費のムダの削減や歩留まり向上ができます。

電気機器業界:カメラ部品組み立てにおいてゴミが付着する

カメラ部品を組み立てるときに、摩擦や剥離によって帯電が起きます。帯電した部品にはホコリや粒子状のゴミが引き寄せられて付着します。そしてゴミが付着したまま部品が次の工程へ流れていき、カメラ内部にゴミが混入してしまいます。これは、除電能力の不足が原因です。また、除電状態が不明確であることも、見逃しの原因といえます。

除電状態を「見える化ライト」で確認できる除電器があります。対象物が正しく除電されているかを瞬時に判断でき、立ち上げ時の動作確認が簡単に行えます。効果の見える化をしながら効果的な異物対策が可能です。また、除去できなかった異物を人手で掃除する工数が削減できます。

イオナイザー / 除電器の業界別導入事例

異物付着

異物付着のメカニズムは、異物が付着する対象が「導体」か「絶縁体」かによって異なりますが、いずれの場合も除電器(イオナイザー)を使用することで対策可能です。対象物がプラスチックやゴムなどの絶縁体で、静電気が発生している場所が明確な場合は、局所的に除電をすることで異物付着対策が可能です。一方、導体の場合は異物自体を除電することで、対策が可能です。また、広い空間を漂う異物への対策異物が浮遊している空間に対して、バータイプの除電器(イオナイザー)を使用し、部屋ごと広範囲に除電する方法もあります。この場合は、広範囲に広がる異物自体を除電することで、静電気による異物付着を防ぎます。

人体への放電

人は動くことで常に帯電し続けます。このため、人への異物付着は異物が浮遊している空間に対して、バータイプの除電器(イオナイザー)を使用し、部屋ごと広範囲に除電します。広い空間を除電する場合は、イオンを遠くまで運ぶ必要があります。除電器(イオナイザー)には、プラスイオンとマイナスイオンを作る周期(周波数)を変更できる機種があります。周波数を低くすると、同極性のイオンを放出している時間が長くなるので、お互いに反発し合ってイオンが広がりやすくなります。一方、周波数を高くすると短い時間でプラスとマイナスが切り換えられるため、イオン同士が引き合って遠くまで届きません。広い空間を除電する際には、周波数設定を低くすることがポイントです。

搬送トラブル

搬送工程のトラブル要因は、受け渡しのタイミングや物体表面の摩擦力・吸着力、化学的親和性、磁気、そして静電気など、多岐にわたります。その中でも、製造業の現場ではとりわけ静電気による搬送トラブルが多い傾向にあります。搬送トラブルは、引き合う力でも反発する力でもクーロン力の働きをなくす、つまり静電気を除去することで対策できます。たとえば、シートがローラーに貼り付くトラブルの場合は、シートとローラーの離れ際を除電器(イオナイザー)で狙って対策します。また、パーツフィーダの部品が浮き上がってうまく流れないというトラブルは、レールと部品に除電器(イオナイザー)を当て、静電気を除去することで対策します。

静電破壊(ESD破壊)

電子部品が静電気によって破壊される静電破壊。静電破壊は、帯電した静電気が放電することで通常より多くの電流が回路上に流れ、それに伴って発生した熱が電子部品を破壊するトラブルです。静電破壊対策は「静電気を発生させない」「静電気を除去する」「放電させない」の3つがポイントになります。具体的な対策は、アース、導電化、除電器(イオナイザー)です。特に、アースが取れない場合は除電器(イオナイザー)の使用が便利です。また、電子部品の壊れ方にはいくつかのパターンがありますが、電子部品自体が帯電し、どこかに放電して破損するパターンです。部品自体の静電気をなくす必要があるため、除電器(イオナイザー)の使用が効果的です。

電子機器・装置の誤動作

静電気の放電が起きているところには電磁ノイズが発生しています。この電磁ノイズが誤作動の原因となります。電子機器や装置の誤作動は、静電気の量が問題なのではなく、放電するときに発生する電磁ノイズが要因です。つまり静電気の放電を防止し、電磁ノイズを発生させないようにすることが重要です。具体的には、アースや除電器(イオナイザー)を使用して対策します。たとえば、缶の製造ラインでは、帯電した缶が放電し、その際の電磁ノイズによって装置が停止するという不具合が起こり得ます。このような誤作動の対策には、除電器(イオナイザー)が用いられます。除電器(イオナイザー)は製品に触れることなく静電気をなくすことができるので、既存の生産ラインに追加設置することも容易です。

塗布・印字トラブル

塗布・印字トラブルは、クーロン力によって発生します。塗布する段階で、材料がマイナスに帯電しているとします。一方で、本来塗布すべき場所がマイナスに帯電している場合、塗布しようとするシール材との間に反発するクーロン力がはたらきます。すると、このクーロン力によってシール材ははじかれ、狙った場所とは違うところに塗布されてしまいます。したがって、塗布・印字トラブルは、クーロン力をなくす、つまり除電器(イオナイザー)で静電気を除去することで対策できます。塗布・印字トラブルの対策に用いる除電器(イオナイザー)は、ノズルの先端を狙って設置します。狭いスペースに設置できるノズル型除電器(イオナイザー)が適しています。

-

Q.摩擦による帯電と接触帯電では発生要因が違うの?

-

A.日常的によく知られている静電気の発生要因は、

・物を擦り合わせる(摩擦帯電)

・密着しているものを引き剥がす(剥離帯電)

という2つの現象ですが、実はもっと簡単な現象によって静電気が発生しています。

基本的に静電気の発生は、物体が接触した瞬間に発生(接触帯電)しています。摩擦による帯電(摩擦帯電)も、接触帯電の一部になります。ただ、摩擦による帯電(摩擦帯電)の場合、接触面が擦り合わされることで、接触する面積が増えることや、摩擦による物質表面の温度上昇などにより、接触帯電に比べてはるかに大きな静電気が発生することになります。 -

Q.金属体(導体)の場合、異物、ホコリ付着対策をどうすればいいのでしょうか?

-

A.金属体(導体)への付着の要因は、帯電した異物、ホコリが金属体(導体)に近づくことで、金属体(導体)内部で静電誘導が発生することにあります。

静電誘導は、アースを接地していても発生する現象ですので、金属体(導体)側の静電気対策を行っても効果が期待できません。

上記の内容から、付着する異物、ホコリに対しての静電気対策が重要になりますが、大気中に浮遊している異物、ホコリを狙って除電することは現実的に困難ですので、雰囲気(空間全体)を除電する(常に除電できる環境を作る)というのが一般的な対策方法になります。 -

Q.実装基板を樹脂パーツに組み込む工程で、最適な除電方法を教えてください。

-

A.実装基板を樹脂パーツに組み込む作業においてよくお聞きするのが、導電性のマットや、あるいは金属製の組立治具の上で行われるということです。このように静電誘導の影響が考えられる状況では除電が上手にできませんので、出来る限り、中空の状態で除電を行って下さい。例えば、金属製の組立治具に樹脂パーツが平面で密着している場合などであれば、極力樹脂パーツに接触する面積を小さくし、導体から離すような工夫をするなどが有効な場合があります。なお、静電破壊の対策には空間の除電が一番効果的です。空間の除電を行うには除電器を使う方法があります。

製造現場の見えない恐怖、静電気。発生のメカニズムや帯電のしくみ、障害例を学ぶことで効果的な対策を。用語集や業界別導入事例もあり、現場で役立つ情報が満載です。

-

多くの製造・加工の工程で用いられている、除電器(イオナイザ)。目的に適した除電器(イオナイザ)の選定に欠かせない基本性能から、方式やタイプによる選び方、設置やメンテナンスのポイントまで詳しく紹介します。

-

実際にあった静電気によるトラブル例を挙げ、その対策法をご紹介。電子部品業界、食品・薬品業界、紙・繊維業界、金属業界に分類しています。各業界で、静電気対策に従事する方、必見の技術資料です。

-

半導体、液晶、食品、医薬や自動車業界などさまざまな現場で発生する異物付着によるトラブル。異物付着のメカニズムや異物付着防止方法、異物付着後の除塵方法から最新除電器までご紹介します。

-

静電気トラブルの要因と対策が、実例から学べます。トラブルが発生する原因や原理、対策が詳しく説明されています。さまざまな業界に共通する実例なので、静電気対策にかかわるすべての方にお読みいただけます。

![電機・電子業界の方必見 Case Studyで学ぶ [静電破壊対策]](/img/asset/AS_97282_L.jpg)

-

除電器の能力に大きな影響を与える電極針の汚れと摩耗。除電能力の維持にはこれらのメンテナンスが欠かせません。しかし、そのタイミングの判断は難しく作業は面倒。できれば下げたいメンテナンスの頻度。この課題に応える除電器(イオナイザ)の紹介です。