レーザーマーカー

ファイバやYVO4などの基本波長レーザーマーカーに加え、UV・グリーン・CO2レーザーマーカーなど、すべての波長モデルのレーザーマーカーをラインナップ。お客様のアプリケーションに応じて最適な機種でご提案いたします。

材質・用途からレーザーマーカーを選ぶ

商品ラインナップ

生産終了品

YVO4・ファイバレーザマーカ

-

MD-X シリーズ

ハイブリッドレーザマーカは、YVO4レーザーの高品質印字とファイバレーザーの高速印字の双方のメリットを兼ね備えた新開発レーザ発振器を搭載しています。金属・樹脂・セラミックなどへの印字用途全般、微細加工などに最適です。さらに、レーザーヘッド内部に搭載された測距センサ&多機能カメラにより、レーザー光の焦点のズレや印字位置のズレを自動で補正することができます。印字不良を未然に防ぎ、安定稼働を実現します。

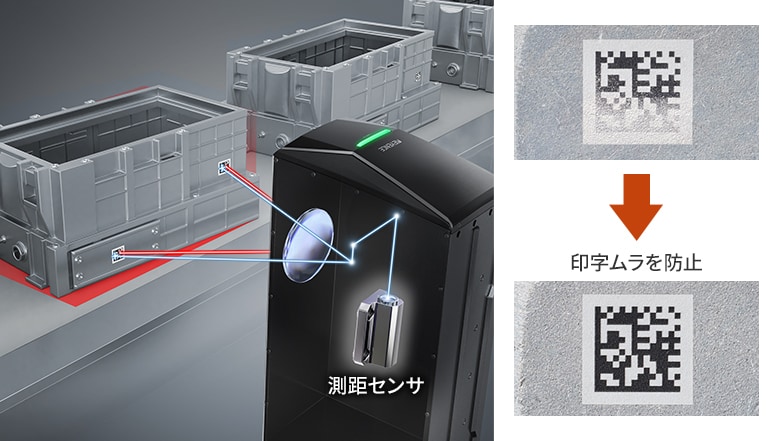

距離を測るから焦点がズレない

レーザマーカは光をレンズで集光して印字を行います。そのため、焦点がズレると印字不良の原因となります。MD-Xシリーズはヘッド内部に測距センサを搭載。印字する箇所の測距&補正を行うことで、常に焦点の合った印字が可能です。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

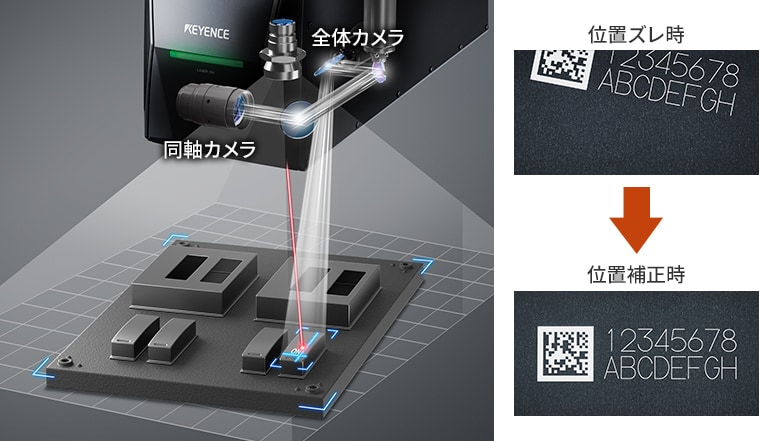

カメラで撮るから印字がズレない

レーザマーカは設定で決められた座標位置に印字を行います。そのため、製品の位置ズレはそのまま印字ズレに繋がります。MD-Xシリーズはヘッドの中にカメラを搭載。対象物の形を認識してアライメントを行うことで、常に位置ズレのない印字が可能です。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

-

MD-F シリーズ

クラス最高出力50Wと3次元制御が融合し、印字・加工時間と段取り替え工数を大幅に削減します。高出力レーザー印字で、より印字タクトを短縮させたい、より深く彫り込みたい、といったニーズに応えるレーザーマーカーです。さらに、耐環境コンパクトファンレスヘッド・サーモパイル式パワーモニタを取り入れることによりレーザマーカの安定稼働性能を強化しました。高い印字・加工能力を発揮し続け、生産性向上に貢献します。

50W/30W高出力&3次元制御

30Wに加え、クラス最高出力となる50Wモデルを新たにラインナップ。タクト短縮・生産効率アップ・品質向上に大きく貢献します。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

また、焦点距離を自在にコントロールし、あらゆる形状にジャストフィットした印字を実現。単純な段差だけではなく、形状を選ばない鮮明マーキングを実現します。

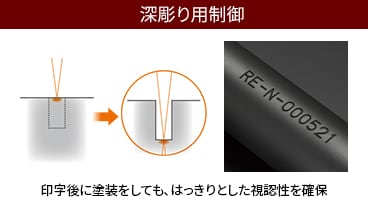

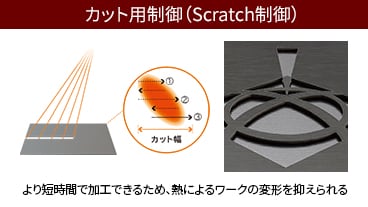

用途別スキャナ制御

用途に応じて最適なレーザ走査を選択可能。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

ワークに照射された後にロスするエネルギーを極限まで削減することで、大幅なタクト短縮・品質向上につながります。

生産終了品

UVレーザマーカ

-

MD-U シリーズ

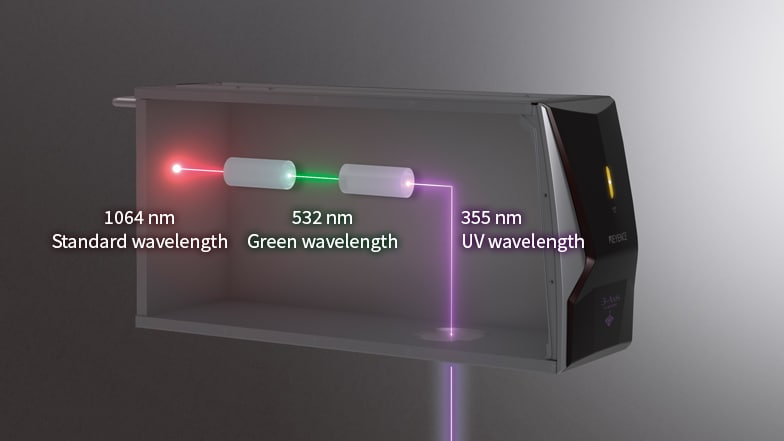

UVレーザー(波長355㎚)は、基本波長レーザー(1,064㎚)から1/3の波長に変換したものです。UVレーザーは各材質への光吸収率が格段に向上するため、従来のレーザマーカではうまく発色しなかった材質や、印字・加工部へのダメージが懸念される用途において高い品質を実現します。さらに、印字確認や2Dコード読み取りが可能な多機能カメラをレーザマーカヘッドに搭載。印字と読み取りをワンストップで実現します。

355nmのUV波長レーザの特長

各素材に対して、吸収率が非常に高く、熱ストレスをかけない印字や加工が可能。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

よりハッキリと、鮮やかに高発色印字

コントラストが高く、外観の美しい印字や読み取りやすい2次元コードの印字が可能です。

![ACアダプタ[材質:PC赤色] イヤホン[材質:PVC青色] USBケーブル[材質:ABS白色]](/Images/series_md-u_features_02-01_2119113.jpg)

表面をなめらかに仕上げるダメージレス印字

熱影響を抑えて、バリや黄ばみの無い理想の状態に近づけます。

![フレキシブル基板(FPC)[材質:ポリイミド] 医療用鋼製小物[材質:ステンレス]](/Images/series_md-u_features_02-02_2119114.jpg)

グリーンレーザマーカ

-

MD-T シリーズ

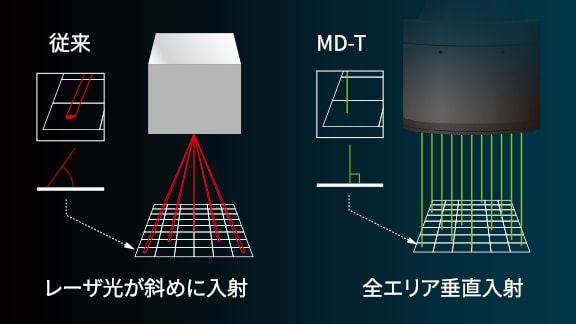

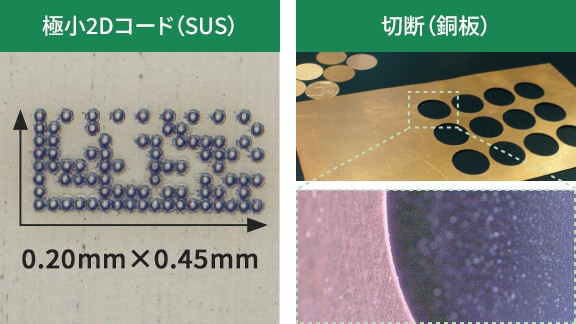

レーザー光が全エリア垂直入射するテレセントリックレンズを搭載し、エリア中心でも端部でも均一なレーザ光のスポット形状を実現しました。エリア内すべてにおいて均一な印字・加工品質を可能とします。さらに、φ20㎛のグリーンレーザーにより、印字ではダメージを抑えた極小文字を、加工では余分な熱を抑えた鋭い切り口を実現。また、超高剛性モノコックボディを採用したことで、高い精度が求められる用途でも安定した印字・加工品質を維持し続けます。

全エリア超高精細マーキング

入射角がないため、エリア端部でもスポット形状が楕円になりません。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

これにより、エリア内全てで均一な印字を実現しました。また加工の際にも切断面に角度がつきません。

極小スポット φ20㎛グリーンレーザ

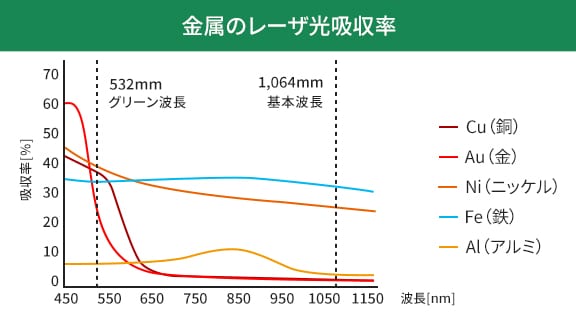

グリーンレーザ(波長:532nm)は基本波長に比べ、金属や樹脂への吸収率が格段に向上します。吸収率がよいので必要以上にパワーを上げることなく印字ができ、タクト短縮・ワークへのダメージ軽減が可能です。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

金や銅などの高反射ワークや、ダメージを抑えたい電子部品への印字に最適です。

生産終了品

CO2レーザマーカ

-

ML-Z シリーズ

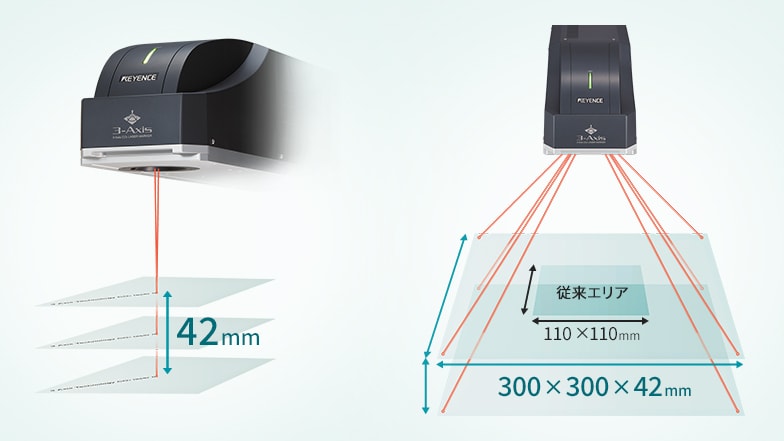

CO2レーザーは、紙・木材・ゴム・セラミックをはじめ、ガラスなどの透明体にも印字が可能です。また、ゲートカットや穴あけ・被膜剥離などの加工用途にも用いられます。3次元制御機能により円柱・斜面・段差などの立体形状への印字ができるだけでなく、サイズの異なる製品への段取り替えも簡素化できます。さらに、300×300mmのワイドエリアタイプで製品へ一度に効率よく印字・加工がおこなえ、設備コストを削減することが可能です。

可動域を抑えて設備を小型化

ワイドエリア300×300mm、焦点可変42mmをレーザマーカがフルカバーできるため、メカ機構と制御プログラムを最小限に抑えて、設備を製作できます。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

また、これにより段取り替え工数・搬送時間・設備の小型化にもつながります。

EtherNet/IP™対応で設備と簡単接続

Ethernetにより各機器同士をLANケーブル1本で接続できるため、機器接続の高速化・省配線化が実現。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

また、現場の機器の遠隔操作や、外部機器無しで通信履歴を保存することも可能です。

生産終了品

レーザーマーカーとは、対象物にレーザー光を照射して表面を酸化・剥離・発色などにより状態を変化させることで、日付・シリアル番号などの文字や2Dコード・ロゴなどあらゆる情報をマーキングするための機器です。レーザーマーカーは、レーザー光の波長ごとに印字・加工に適した材質・用途が異なります。マーキングに使われるレーザーには、YVO4レーザー、ファイバレーザー、UVレーザー、CO2レーザーといった種類があります。

刻印機やエッチングによるマーキングに対し、レーザーマーカーによるマーキングは対象物に触れることなく刻印できるので、製品に負担をかけることがありません。また、平面はもちろん凹凸面や曲面でも視認性が高い印字が高速ででき、1mm以下の小さな印字も可能です。さらに、印字内容の変更も簡単にできるため、多品種への印字にも対応できます。

レーザーマーカーのメリット1:半永久的に消えない印字

レーザーマーカーは光で印字を行うため、半永久的に消えない印字が可能です。

製品の材質そのものをレーザー光で反応させ、発色や刻印をする方式なので印字が剥がれる、とれるといったリスクがありません。

市場に出回った製品の追跡だけでなく、製造工程内の履歴管理など、幅広いトレーサビリティ用途に使われています。

レーザーマーカーのメリット2:メンテナンス作業が不要

レーザーマーキングはレーザー光を製品に照射して印字する方式なので、従来のインクやラベル方式で必要だった消耗品の交換や、プリントヘッドの清掃といった日々のメンテナンス作業が不要になります。

もちろんメンテナンスに伴う日々の消耗品コストも削減できます。

レーザーマーカーのメリット3:立体形状にも印字が可能

レーザーマーキングでは、平面だけでなく立体形状にも鮮明に印字が可能です。

エリア内自由にレーザ光を走査でき、文字列はもちろん、2次元コードやロゴの意匠印字などあらゆる情報を印字することができます。

さらに、表面粗しやカット、穴あけといった微細加工にも対応します。

レーザーマーカーの業界別導入事例

自動車業界におけるレーザーマーキング

何よりも「安全」が求められる自動車業界では、従来から高いレベルの履歴管理・工程管理が追求されてきました。

特に2次元コード印字によるトレーサビリティの確立は多くの自動車メーカー、部品サプライヤーで重要視されています。

リチウムイオン電池業界におけるレーザーマーキング・加工

リチウムイオン電池の各工程における印字・加工アプリケーションをご紹介します。

トレーサビリティのための印字用途や品質向上に貢献する加工用途について、キーエンスのレーザマーカのお役立ち機能とともに動画で詳しく解説します。

電子部品業界におけるレーザーマーキング

電子部品ではいかに微細に、高品質で、低ダメージな印字や高精度な加工ができるかという要望が日々増加しております。

こちらでは、電子部品業界におけるレーザーマーカーの導入事例を紹介・解説していきます。

メディカル業界におけるレーザーマーキング

医療器具には、目的に応じたさまざまな形のレーザーマーキングが行われています。 こちらでは樹脂の医療器具・金属の医療器具それぞれのレーザーマーカーの導入事例を紹介・解説していきます。

レーザーマーカーの業界別導入事例

金属へのレーザーマーキング

金属への印字・加工原理から、レーザーの波長別特長を解説します。 アルミ、ステンレス、鉄、銅、超硬、金メッキなどテーマごとの印字例と最適なレーザーマーカーをご紹介します。

樹脂へのレーザーマーキング

樹脂への印字・加工原理から、レーザーの波長別特長を解説します。

ABS、エポキシ、PETなどテーマごとの印字例と最適なレーザーマーカーをご紹介します。

その他素材へのレーザーマーキング

ガラス・紙・セラミック・プリント基板などの材質への印字例と最適なレーザーマーカーの選定方法をご紹介します。

-

Q.レーザーマーカーの印字原理が知りたい

-

A.レーザーマーキングの手法の1つである「発色」の原理には4種類の方法があり、レーザー光の熱効果により基材内にガスを発生させることで表面層に気泡を作り白っぽく隆起させる「発泡」、レーザーのエネルギーにより基材の密度を凝縮させて濃色に変化させる「凝縮」、基材周辺の素材の高分子を炭化させることで黒く発色させる「炭化」、基材中の顔料に含まれる金属イオンに化学変化を起こすことで、顔料の濃度を増加させる「化学変化」があります。

-

Q.レーザーマーカーの装置架台の取り扱いはありますか?

-

A.レーザーマーキングは、レーザーマーカー本体及び、レーザーマーカーを設置する装置架台を使用します。キーエンスではお客様のご用途に応じて最適なレーザーマーカー・周辺装置をご提案しております。

-

Q.レーザーを使って印字以外の加工もできますか?

-

A.レーザーマーカーは印字以外にも穴開け・カット・はんだ付けなどの各種加工が可能です。穴開けでは、レーザー光を一点に照射し、熱によって対象物を融解・蒸発させて穴を開けます。レーザー光を円形に走査させることで対象物をくりぬくことも可能です。カットも穴開け加工と同様に材料表面を融解・蒸発させ、対象物をカットします。非接触のため、歪みなどが発生しにくいという特徴があり、薄板やフィルムなどの加工に適しています。

レーザーマーカー活用のための情報サイト。発振原理や規格などの基礎知識に加え、導入事例をもとにした実用的なノウハウも多数掲載。

-

金属へのレーザーマーキングの基本的な原理を紹介します。また、レーザーマーカーに用いられるレーザー光が金属に与える影響を波長ごとに説明。基本波レーザであるYVO4とファイバ、グリーンレーザーと基本波レーザーの違いがわかります。

-

樹脂へのレーザーマーキングの基本的な原理を紹介します。樹脂への印字や加工、発色などについて、さらにレーザーマーカーに用いられるレーザー光が樹脂に与える影響を波長ごとに説明します。また、基本波レーザーであるYVO4とファイバ、グリーンレーザーと基本波レーザの違いもわかります。

-

マーカヘッドに2次元コードリーダを内蔵したレーザーマーカーによるトレーサビリティの紹介です。コードの読み取り原理や導入時の設定から稼働中の予知保全まで、レーザーマーカーをトレーサビリティに活用したい方、必読の技術資料です。

-

2次元コードの有用性といった基礎知識から、レーザーマーカーの2次元コードの印字機能と読み取り機能の説明をコンパクトにまとめた解説書です。レーザーマーカーで高精細2次元コードを印字する方は、ぜひお読みください。

-

レーザーマーカーとセットで必要となる装置のご提案です。サイズの異なる製品に最適なステージ昇降装置やサイクルタイムUPに貢献するインデックス装置から、サイズの大きな製品に最適なヘッド昇降装置や広範囲に印字できるXYステージ装置を含めたトータル提案です。