3Dプリンタと金型型の種類

素材の違い

型には、金型以外にも用途に応じていくつかの素材が用いられ、さまざまな成形に利用されています。

- 1 金属型(金型)

- 耐熱鋼や鋳鉄で作られ、寸法精度と耐圧性・耐久性に優れています。

数千回~2、3万回の使用に耐え、高品質な製品の大量生産に適しています。

- 2 砂型

- 金型に比べると、仕上りや寸法精度で劣るものの、低コストで、大きさが制限されず、多くの鋼材を選択できるため、多品種少量生産に適しています。

- 3 石膏型

- 金型ほどの耐久性はないものの、高い寸法精度を実現でき、短納期・低コストで製造できるため、高品質な製品の少量生産に適しています。

- 4 樹脂型

- ⾮常に短納期でコストをかけずに高精度な樹脂製品を成形できるのが樹脂型です。

樹脂やシリコンゴムを材料として作られ、主に簡易型(試作型)として用いられています。

成形方法の種類

形状や材料に応じて成型方法も異なります。ここでは、主に使用されている代表的な成形方法をご紹介します。

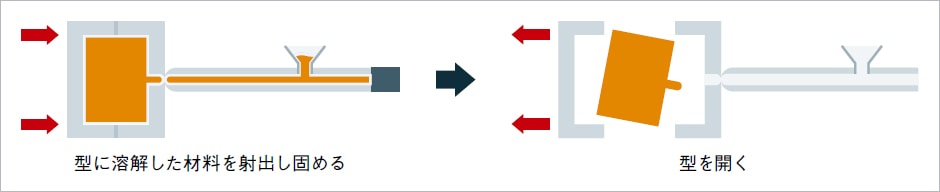

- 1 射出成形

-

シリンダー内で溶解した材料を型の中に射出し、これを冷却して固化する成形方法。

高精度な製品を効率よく生産できるため、プラスチック製品に最もよく用いられている方法です。

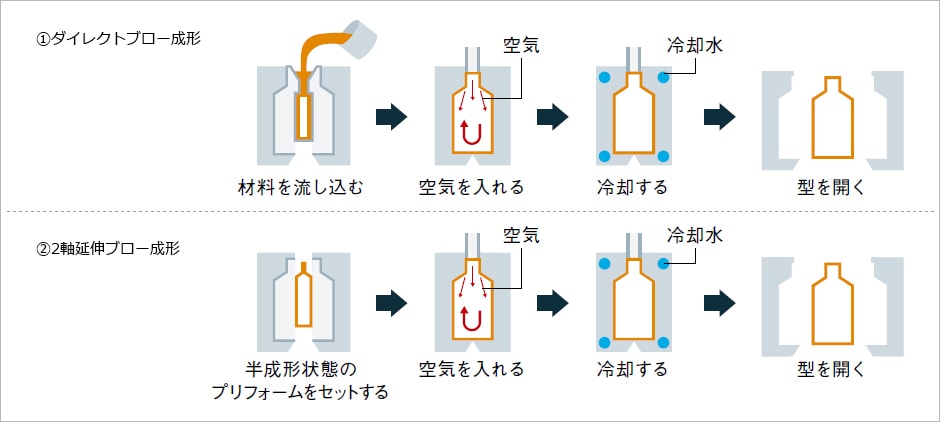

- 2 ブロー成形

-

型の中の材料に空気を吹き込んで膨らませる成形方法。

(1)溶解した材料を直接流し込んで成形する「ダイレクトブロー成形」

(2)射出成形によって半成形した材料(プリフォーム)を用いて成形する「2軸延伸ブロー成形」

上記の2つの方法があります。ペットボトルやタンクのように、中が空洞になっている製品を成形するのに用いられます。

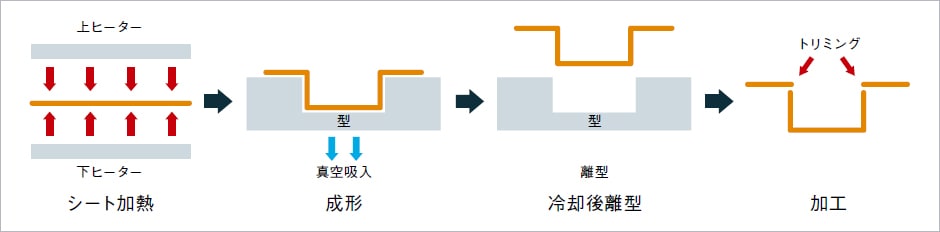

- 3 真空(圧空)成形

-

加熱して軟化したプラスチックのシートを型に密着させるため、シートと型の間の空気を抜く、あるいは、それと同時にシートの反対側から気圧をかけることで成形する方法。他の成形方法と比べて型の製作が容易なため、多品種少量生産に適しています。

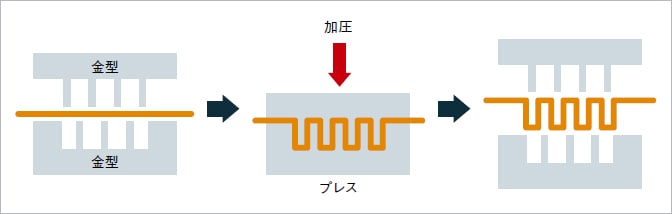

- 4 プレス成形

-

金属板などの材料を⼀対の型で挟み、強い力をかけて成形する方法。生産性が高く、連続加工もできるため、自動車の車体製作などに利用されています。

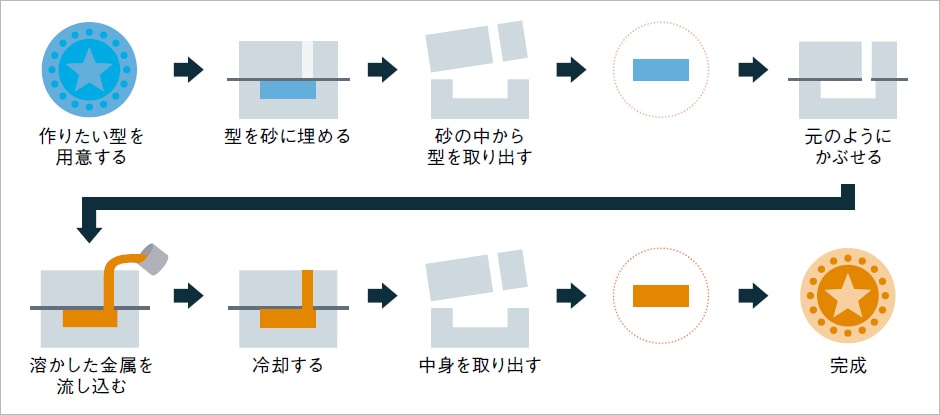

- 5 鋳造

-

砂やコンクリートの型に融解した金属を流し込んで成形する方法。生産性が高く、大きさや形状の自由度が高いことから、古くから利用されている方法です。

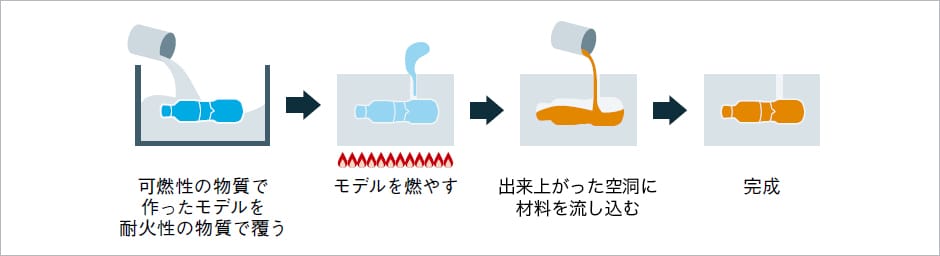

- 6 ロストワックス

-

ロウ(ワックス)など、燃焼性の材料で作成したモデルを耐⽕性の物質で覆います。これを熱することでモデルのみを燃失させて型を成形。そこに金属などの材料を流し込んで成形する方法です。短期間で成形できるため、1点ものを作る時などに利用されています。

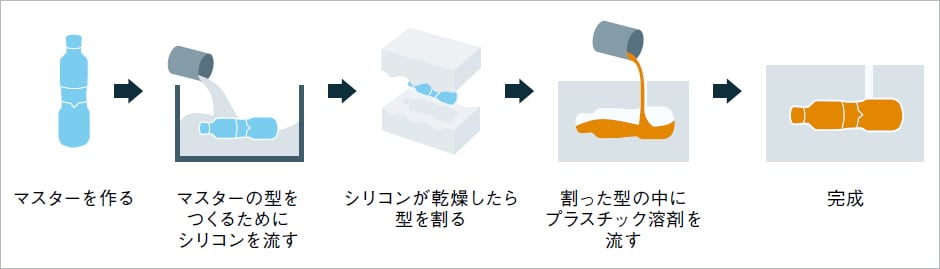

- 7 シリコン注型

-

金型のかわりにシリコンゴムやアクリル樹脂で作った型に材料を流し込み、固化させて成形する方法。型に柔軟性があり、高精度な成形が可能で、簡易型(試作型)の製作によく用いられています。