基本情報3Dプリンタの方式比較

3Dプリンタはここ最近で急速に市場での認知度を高めましたが、実はその歴史は古く1990年代にさかのぼります。設計したデータを形にして評価する業務用としてのニーズは古くからあり、1960年代に切削加工からスタートして進化をしてきました。切削造形から積層造形へ、大型装置から簡易装置へと変化した造形機は、3Dプリンタと呼ばれるようになりました。

3Dプリンタはさまざまな方式が誕生したため、活用目的によって使い分けされるようになってきています。ここではそれぞれの3Dプリンタの原理や特長を歴史を交えてご紹介しています。

- 切削加工(1960年頃)

- 光造形(1980年頃)

- 粉末焼結(1990年頃)

- 熱溶解方式(1990年頃)

- 粉末接着(固着)方式(2000年頃)

- 面露光方式(2000年頃)

- インクジェット方式(2000年頃)

切削加工(1960年頃)

切削工具を用いて対象物を切り削る加工方法です。

NCマシンや専用の切削機にて、クレイ(粘土)や樹脂、金属を工具にて削り出してモデルを作ります。製品で使用する材料を加工するので、実物に近いモデルを作れるメリットがあります。

NCマシン自体は使える人は限られるものの比較的普及率が高いので、社内設備として所有している企業が多いのも特徴です。

また、モデルの製作をするために刃物の交換や対象物の向きの変更、切りくずの清掃などある程度の手間が必要です。さらに、加工するためには2Dデータに直してから設定するのが一般的で、3D CADで設計してから2Dに直す作業が必要になります。

3Dプリンタとの大きく異なる点はデータの扱いということになるかもしれません。

切削加工のまとめ

- 工具しだいで材料を選ばない

- 普及率が高い

- 2Dデータでの加工が一般的

光造形(1980年頃)

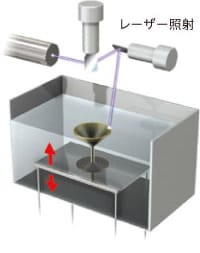

紫外線硬化樹脂(紫外線に反応し硬化)を装置内のレーザーを使用して硬化・積層する手法です。

日本人技術者によって基本的なコンセプトが考えられたのが光造形機です。それまであった切削加工機と異なり、3D CADのデータをそのままモデルにできるという点で、3Dプリンタの原型になったと言える装置と言えます。3D CADをSTLデータと呼ばれるポリゴンデータにしてから積層データ化してから造形する点も3Dプリンタと一致しています。また、空間部を保持するサポートの概念も光造形機によって作られ、除去する必要があるサポートをどのような形状にするかを決定する専用のソフトも登場しました。

造形原理は大きな容器に大量のUV硬化樹脂で満たした上で断面データに基づきUVレーザーを走査させます。レーザー照射部のみ硬化することで1層目の形状が作られます。テーブルを降下させながら次の層を形成する流れを繰り返し造形をします。3Dプリンタが普及した現在でも造形エリアの大きさや材料の多さから光造形機でしかできない用途で使われています。

光造形方式のまとめ

- 樹脂材料が豊富

- エリアの大きな造形ができる

- サポートの配置がポイント

- レーザーを搭載した大型設備

粉末焼結(1990年頃)

粉末素材を装置内のレーザを使用して焼結・積層する手法です。

光造形機と同様にレーザー光によって材料を固めることで造形します。

光造形機が液体樹脂を使用したのに対して固形粉末を材料にしているのが大きな違いで材料自体が造形物を支えるためにサポートの概念がありません。粉末に埋もれた状態で造形が完了するので、付着した粉末をエアなどで吹き飛ばせばモデルが完成します。

光造形機がUVレーザーを使用するのが一般的であるのに対して、粉末焼結で使用されるのは熱量が高いCO2レーザーが用いられます。また、光造形機が使用できる材料は樹脂に限定されますが、粉末焼結はナイロンやセラミック、一部の金属でも造形できます。材料の自由度が高いのでコスト面や運用面での改善のニーズの高い方式と言えます。

粉末焼結方式のまとめ

- 材料の自由度が高い

- 後処理は粉末を吹き飛ばす

- レーザーを搭載した大型設備

熱溶解方式(1990年頃)

粉末素材を装置内のレーザを使用して焼結・積層する手法です。

それまでの光造形機や粉末焼結機が設備が非常に大がかりで費用も高額だったことから、より簡素な設備でコストを抑えた方式の誕生が求められていました。その点でとてもシンプルな構造の熱溶解方式は、それまで光造形機には手が出なかったユーザーからも支持を得ることになり、熱溶解方式は3Dプリンタ普及のきっかけとなりました。

造形の仕組みとしては、スプールに巻かれた熱可塑性樹脂をヘッド内にあるヒーターにより溶解しながら、押し出すことでテーブルに押し付けて断面形状をつくります。モデル材と、サポート材のそれぞれにノズルがあり、一筆書きで樹脂をタイミング良く吐出しながら形状をなぞり、その動作にテーブルの降下を加えて造形を続けます。原理上、一筆書きの走査距、走査距離の大きい造形になると時間が伸びる傾向にあります。完成後はサポート材を除去のために後処理が必要で、除去しやすい形状なら手作業で、入り組んだ除去の難しい場合には薬液を使って溶かす方法が一般的です。

近年にコンシューマ向けの安価な商品のリリースが続いていますが、いわゆる3Dプリンタの入門機はほとんどがこの熱溶解方式を採用しています。特に入門機で言えることですが、熱で溶かした樹脂が急激に冷えると収縮して変形を生じるため、温度管理ができている機種の選定が望まれます。

熱溶解方式のまとめ

- ABS、PCなどのエンジニアリングプラスチックが使用できる

- 構造がシンプルで取扱いしやすく設置場所を選ばない

- コンシューマ向け商品は同方式を採用している

| メリット | デメリット |

|---|---|

|

|

粉末接着(固着)方式(2000年頃)

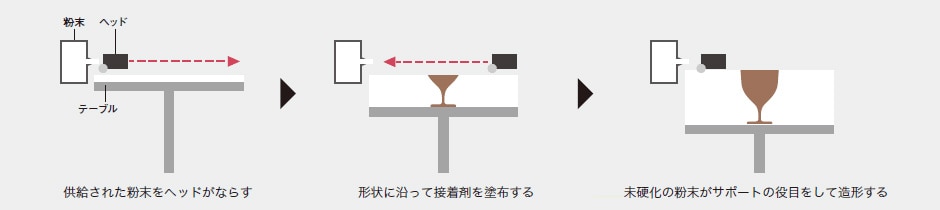

主に石膏材料を接着材で硬化・積層する手法です。

粉末接着方式は世の中で初めて3Dプリンタの名称で呼ばれることとなった方式です。インクジェットのヘッドから着色された接着材を粉末石膏に塗布して固めるために、従来の紙に印刷するプリンタと同じような動きをしながら造形します。大きな特徴は、それまで存在していた積層造形機とは違い、接着材に色が付いているためフルカラーでの造形が可能で建築模型やフィギアなどの造形に利用されていることです。

粉末焼結方式と同様にサポートの概念は必要なく石膏粉末に埋もれた状態で造形が完了するので、付着した粉を吹き飛ばすとモデルが完成します。ただし、石膏を接着剤で固めた程度の強度なのでそのままではとても脆いために溶けたワックスを表面に塗る後処理が推奨されています。比較的造形スピードが速く、材料も粉末の石膏を使用しているためコストが安いメリットの反面で、強度的な課題があるため使用用途が限られると言えます。

粉末接着方式のまとめ

- フルカラー造形ができる

- 材料費が比較的安価

- 造形スピードが速い

- 建築模型やフィギアで使われる

| メリット | デメリット |

|---|---|

|

|

面露光方式(2000年頃)

可視光硬化性樹脂をプロジェクターを用いて硬化・積層する手法です。

面露光方式はプロジェクターを利用してある程度の面積を一括して露光します。そのため造形スピードが速く、積層ピッチが細かくできるので積層跡も目立たない表面状態のきれいな造形が特長になります。プロジェクターと造形面を遠ざけることで原理上は造形エリアが広がりますが、一方で解像度が落ちてしまうので造形が粗くなってしまいます。そのため造形物の特長を活かすためにエリアを絞った機種が多く、指輪などのジュエリー業界やフィギア業界でのユーザーがほとんどです。

また、サポートはモデル材と同一材料で細い棒状のものでモデルを支るため、工具を使うなど物理的に除去する必要があります。また工具が届かない箇所にサポートが付く可能性もあるので、形状が制限されるケースもあります。面露光方式も単純な形状に用途が限定されるためコンシューマ向けの商品も増えつつあります。

面露光方式のまとめ

- 造形スピードが速い

- 表面が滑らかにできる

- サポートの配置がポイント

- ジュエリー業界やフィギア業界で使われる

| メリット | デメリット |

|---|---|

|

|

インクジェット方式(2000年頃)

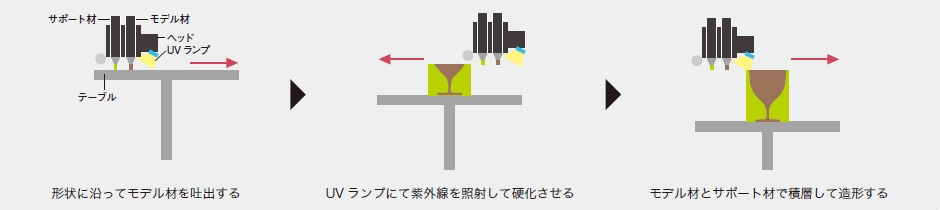

液状の紫外線硬化樹脂(紫外線に反応し硬化)を塗布しUVランプにより硬化・積層する手法です。

大きさやカタチの確認ができる3Dプリンタは複数の方式が誕生しました。しかし、商品開発の現場で求められている、組付けや簡易機能評価をするためには、より高い精度のモデルが必要とされるために結局は光造形機を頼るしかありませんでした。そこで光造形機でしかできなかった評価を可能にするために、開発されたのがインクジェット方式と言えます。インクジェット方式の原理は、往路でヘッドより液体のUV硬化樹脂を複数のノズルから吐出をさせて、復路でローラーで吐出したUV硬化樹脂をならしながらUVランプを照射して硬化させます。インクジェットヘッドは少量の液体を吐出するのに適しており、積層ピッチを細かくできるので精度の高い造形が可能です。

光造形機の課題でもあったサポートの除去作業が、モデル材とサポート材を異なるヘッドから吐出させることで違う材料を使用できるので、工具などの物理的力を与えなくても除去できるように工夫できます。せっかく造形精度を高めても後処理でモデルを破損していまうリスクを低減できているのもポイントです。インクジェット方式の登場によりものづくりの現場でも組付けや簡易機能評価を手軽に行えるようになりました。

インクジェット方式のまとめ

- 造形精度が高い

- 複雑形状の造形ができる

- 業務用として商品開発のために使われる

| メリット | デメリット |

|---|---|

|

|